1) Изучение схемы и принципа работы жидкостного ракетного двигателя (ЖРД).

2) Определение изменение параметров рабочего тела вдоль тракта камеры ЖРД.

- ОБЩИЕ СВЕДЕНИЯ О ЖРД

2.1. Состав ЖРД

Реактивным двигателем называется техническое устройство, создающее тягу в результате истечения из него рабочего тела. Реактивные двигатели обеспечивают ускорение перемещающихся аппаратов различных типов.

Ракетный двигатель – это реактивный двигатель, использующий для работы только вещества и источники энергии, имеющиеся в запасе на борту перемещающегося аппарата.

Жидкостной ракетный двигатель (ЖРД) – это ракетный двигатель, использующий для работы топливо (первичный источник энергии и рабочее тело), находящееся в жидком агрегатном состоянии.

ЖРД в общем случае состоит из:

2- турбонасосных агрегатов (ТНА);

3- газогенераторов;

4- трубопроводов;

5- агрегатов автоматики;

Один или несколько ЖРД, в совокупности с пневмогидравлической системой (ПГС) подачи топлива в камеры двигателя и вспомогательными агрегатами ступени ракеты, составляют жидкостную ракетную двигательную установку (ЖРДУ).

В качестве жидкого ракетного топлива (ЖРТ) используется вещество или несколько веществ (окислитель, горючее), которые способны в результате экзотермических химических реакций образовывать высокотемпературные продукты сгорания (разложения). Эти продукты являются рабочим телом двигателя.

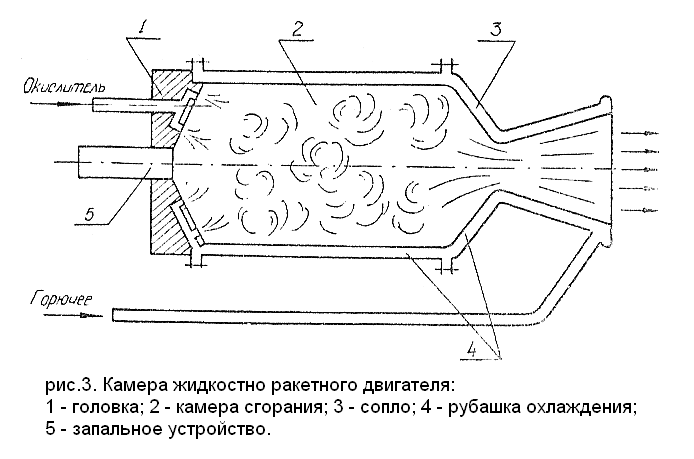

Каждая камера ЖРД состоит из камеры сгорания и сопла. В камере ЖРД первичная химическая энергия жидкого топлива преобразуется в конечную кинетическую энергию газообразного рабочего тела, в результате истечения которого создается реактивная сила камеры.

Отдельный турбонасосный агрегат ЖРД состоит из насосов и приводящей их в действия турбины. ТНА обеспечивает подачу компонентов жидкого топлива в камеры и газогенераторы ЖРД.

Газогенератор ЖРД является агрегатом, в котором основное или вспомогательное топливо преобразуется в продукты газогенерации, используемые в качестве рабочего тела турбины и рабочих тел системы наддува баков с компонентами ЖРТ.

Система автоматики ЖРД представляет собой совокупность устройств (клапанов, регуляторов, датчиков и т.п.) различных типов: электрического, механического, гидравлического, пневматического, пиротехнического и др. Агрегаты автоматики обеспечивают запуск, управление, регулирование и останов ЖРД.

Параметры ЖРД

Основными тяговыми параметрами ЖРД являются:

Реактивная сила ЖРД - R - результирующая газо- и гидродинамических сил, действующих на внутренние поверхности ракетного двигателя при истечении из него вещества;

Тяга ЖРД - Р - равнодействующая реактивной силы ЖРД (R) и всех сил давления окружающей среды, которые действуют на внешние поверхности двигателя за исключением сил внешнего аэродинамического сопротивления;

Импульс тяги ЖРД - I - интеграл от тяги ЖРД по времени его работы;

Удельный импульс тяги ЖРД - I у - отношение тяги (Р) к массовому расходу топлива () ЖРД.

Основными параметрами, которые характеризуют процессы, протекающие в камере ЖРД, служат давление (р), температура (Т) и скорость потока (W) продуктов сгорания (разложения) жидкого ракетного топлива. При этом особо выделяются значения параметров на входе в сопло (индекс сечения «с»), а также в критическом («*») и выходном («а») сечениях сопла.

Расчет значений параметров в различных сечениях тракта сопла ЖРД и определение тяговых параметров двигателя проводится по соответствующим уравнениям термогазодинамики. Приближенная методика подобного расчета рассмотрена в 4 разделе данного пособия.

- СХЕМА И ПРИНЦИП РАБОТЫ ЖРД «РД-214»

3.1. Общая характеристика ЖРД «РД-214»

Жидкостной ракетный двигатель «РД-214» применяется в отечественной практике с 1957 года. С 1962 года он устанавливается на 1-ой ступени многоступенчатых ракетах-носителях «Космос», с помощью которых на околоземные орбиты выведены многие спутники серий «Космос» и «Интеркомос».

ЖРД «РД-214» имеет насосную систему подачи топлива. Двигатель работает на высококипящем азотно-кислотном окислителе (растворе окислов азота в азотной кислоте) и углеводородном горючем (продуктах переработки керосина). Для газогенератора применяется специальный компонент – жидкая перекись водорода.

Основные параметры двигателя имеют следующие значения:

Тяга в пустоте Р п = 726 кН;

Удельный импульс тяги в пустоте I уп = 2590 Н×с/кг;

Давление газа в камере сгорания р к = 4,4 МПа;

Степень расширения газа в сопле e = 64

ЖРД «РД-214», (рис. 1) состоит из:

Четырех камер (поз. 6);

Одного турбонасосного агрегата (ТНА) (поз. 1, 2, 3, 4);

Газогенератора (поз. 5);

Трубопровода;

Агрегатов автоматики (поз. 7, 8)

ТНА двигателя состоит из насоса окислителя (поз. 2), насоса горючего (поз. 3), насоса перекиси водорода (поз. 4) и турбины (поз. 1). Ротора (вращающиеся части) насосов и турбины связаны одним валом.

Агрегаты и узлы, обеспечивающие подачу компонентов в камеру двигателя, газогенератор и турбину, объединяются в три отдельные системы – магистрали:

Систему подачи окислителя

Систему подачи горючего

Систему парогазогенерации перекиси водорода.

Рис.1. Схема жидкостного ракетного двигателя

1 – турбина; 2 – насос окислителя; 3 – насос горючего;

4 – насос перекиси водорода; 5 – газогенератор (реактор);

6 – камера двигателя; 7, 8 – элементы автоматики.

3.2. Характеристика агрегатов ЖРД «РД-214»

3.2.1. Камера ЖРД

Четыре камеры ЖРД связаны в единый блок по двум сечениям с помощью болтов.

Каждая камера ЖРД (поз. 6) состоит из смесительной головки и корпуса. Смесительная головка включает верхнее, среднее и нижнее (огневое) днища. Между верхним и средним днищами образована полость для окислителя, между средним и огневым – полость для горючего. Каждая из полостей с помощью соответствующих форсунок связана с внутренним объемом корпуса двигателя.

В процессе работы ЖРД через смесительную головку и ее форсунки осуществляется подача, распыл и смешение жидких компонентов топлива.

Корпус камеры ЖРД включает часть камеры сгорания и сопло. Сопло ЖРД сверхзвуковое, имеет сходящуюся и расходящуюся части.

Корпус камеры ЖРД двухстенный. Внутренняя (огневая) и наружная (силовая) стенки корпуса связаны между собой проставками. При этом, с помощью проставок, между стенками образованы каналы тракта жидкостного охлаждения корпуса. В качестве охладителя используется горючее.

Во время работы двигателя горючее подается в тракт охлаждения через специальные патрубки коллектора, расположенного на конечной части сопла. Пройдя тракт охлаждения, горючее поступает в соответствующую полость смесительной головки и через форсунки вводится в камеру сгорания. Одновременно через другую полость смесительной головки и соответствующие форсунки, в камеру сгорания поступает окислитель.

В объеме камеры сгорания происходит распыл, смешение и сгорание жидких компонентов топлива. В результате образуется высокотемпературное газообразное рабочее тело двигателя.

Затем в сверхзвуковом сопле осуществляется преобразование тепловой энергии рабочего тела в кинетическую энергию его струи, при истечении которой создается тяга ЖРД.

3.2.2. Газогенератор и турбонасосный агрегат

Газогенератор (рис. 1, поз. 5) является агрегатом, в котором жидкая перекись водорода в результате экзотермического разложения преобразуется в высокотемпературное парообразное рабочее тело турбины.

Турбонасосный агрегат обеспечивает напорную подачу жидких компонентов топлива в камеру и газогенератор двигателя.

ТНА состоит из (рис. 1):

Шнекоцентробежного насоса окислителя (поз. 2);

Шнекоцентробежного насоса горючего (поз. 3);

Центробежного насоса перекиси водорода (поз. 4);

Газовой турбины (поз. 1).

Каждый насос и турбина имеет неподвижный статор и вращающийся ротор. Роторы насосов и турбины имеют общий вал, состоящий из двух частей, которые связаны рессорой.

Турбина (поз. 1) служит приводом насосов. Основными элементами статора турбины являются корпус и сопловой аппарат, а ротора – вал и рабочее колесо с лопатками. В процессе работы, на турбину из газогенератора поступает перекисный парогаз. При прохождении парогаза через сопловой аппарат и лопатки рабочего колеса турбины, его тепловая энергия преобразуется в механическую энергию вращения колеса и вала ротора турбины. Отработанный парогаз собирается в выходном коллекторе корпуса турбины и сбрасывается в атмосферу через специальные отбросные сопла. При этом создается некоторая дополнительная тяга ЖРД.

Насосы окислителя (поз. 2) и горючего (поз. 3) шнекоцентробежного типа. Основными элементами каждого из насосов является корпус и ротор. Ротор имеет вал, шнек и центробежное колесо с лопатками. В процессе работы от турбины к насосу через общий вал подводится механическая энергия, обеспечивающая вращения ротора насоса. В результате воздействия лопаток шнека и центробежного колеса на прокачиваемую насосами жидкость (компонент топлива), механическая энергия вращения ротора насоса преобразуется в потенциальную энергию давления жидкости, что обеспечивает подачу компонента в камеру двигателя. Шнек перед центробежным колесом насоса устанавливается для предварительного повышения давления жидкости на входе в межлопаточные каналы рабочего колеса с целью предотвращения холодного вскипания жидкости (кавитации) и нарушения ее сплошности. Нарушения сплошности потока компонента может вызвать неустойчивость процесса сгорания топлива в камере двигателя, а, следовательно, и неустойчивость работы ЖРД в целом.

Для подачи в газогенератор перекиси водорода применяется центробежный насос (поз. 4). Сравнительно малый расход компонента создает условия бескавитационной работы центробежного насоса без установки перед ним шнекового преднасоса.

3.3. Принцип работы двигателя

Пуск, управление и остановка двигателя выполняется автоматически по электрическим командам с борта ракеты на соответствующие элементы автоматики.

Для начального воспламенения компонентов топлива используется специальное пусковое горючее, самовоспламеняющиеся с окислителем. Пусковое горючее первоначально заполняет небольшой участок трубопровода перед насосом горючего. В момент запуска ЖРД в камеру поступает пусковое горючее и окислитель, происходит их самовоспламенение и лишь затем в камеру начинают подаваться основные компоненты топлива.

В процессе работы двигателя окислитель последовательно проходит элементы и агрегаты магистрали (системы), включающей:

Разделительный клапан;

Насос окислителя;

Клапан окислителя;

Смесительную головку камеры двигателя.

Поток горючего протекает по магистрали, включающей:

Разделительные клапана;

Насос горючего;

Коллектор и тракт охлаждения камеры двигателя;

Смесительную головку камеры.

Перекись водорода и образующийся парогаз последовательно проходят элементы и агрегаты системы парогазогенерации, включающей:

Разделительный клапан;

Насос перекиси водорода;

Гидроредуктор;

Газогенератор;

Сопловой аппарат турбины;

Лопатки рабочего колеса турбины;

Коллектор турбины;

Отбросные сопла.

В результате непрерывной подачи турбонасосным агрегатом компонентов топлива в камеру двигателя, их сгорание с образованием высокотемпературного рабочего тела и истечения рабочего тела из камеры, создается тяга ЖРД.

Варьирование значения тяги двигателя в процессе его работы обеспечивается с помощью изменения расхода перекиси водорода, подаваемой в газогенератор. При этом изменяется мощность турбины и насосов, а, следовательно, и подача компонентов топлива в камеру двигателя.

Останов ЖРД производится в две ступени с помощью элементов автоматики. С основного режима двигатель сначала переводится на конечный режим работы с меньшей тягой и лишь затем выключается полностью.

- МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

4.1. Объем и порядок выполнения работы

В процессе выполнения работы последовательно выполняются следующие действия.

1) Изучается схема ЖРД «РД-214». Рассматривается назначение и состав ЖРД, конструкция агрегатов, принцип работы двигателя.

2) Производится измерение геометрических параметров сопла ЖРД. Находится диаметр входного («с»), критического («*») и выходного («а») сечений сопла (D с, D * , D а).

3) Рассчитывается значение параметров рабочего тела ЖРД во входном, критическом и выходном сечениях сопла ЖРД.

По результатам расчетов строится обобщенный график изменения температуры (Т), давления (р) и скорости (W) рабочего тела вдоль тракта сопла (L) ЖРД.

4) Определяются тяговые параметры ЖРД при расчетном режиме работы сопла ().

4.2. Исходные данные для расчета параметров ЖРД «РД-214»

Давление газа в камере (см. вариант)

Температура газов в камере

Газовая постоянная

Показатель изоэнтропы

Функция ![]()

Принимается, что процессы в камере протекают без потерь энергии. При этом коэффициенты потерь энергии в камере сгорания и сопле соответственно равны ![]()

Режим работы сопла расчетный (индекс «r »).

Посредством измерения определяются:

Диаметр критического сечения сопла ;

Диаметр выходного сечения сопла .

4.3. Последовательность расчета параметров ЖРД

А) Параметры в выходном сечении сопла («а») определяются в следующей последовательности.

1) Площадь выходного сечения сопла

2) Площадь критического сечения сопла

3) Геометрическая степень расширения газа

Конструкция двигателя на твердом топливе (ТТРД) проста; он состоит из корпуса (камеры сгорания) и реактивного сопла. Камера сгорания является основным несущим элементом двигателя и ракеты в целом. Материалом для его изготовления служит сталь или пластик. Сопло предназначено для разгона газов до определенной скорости и придания потоку требуемого направления. Представляет собой закрытый канал специального профиля. В корпусе находится топливо. Корпус двигателя обычно изготавливают из стали, иногда - из стеклопластика. Часть сопла, которая испытывает наибольшее напряжение, делается из графита, тугоплавких металлов и их сплавов, остальная часть - из стали, пластмасс, графита.

Когда газ, образовавшийся в результате сгорания топлива, проходит через сопло, он вылетает со скоростью, которая может быть больше скорости звука. Как результат - возникновение силы отдачи, направление которой противоположно истечению струи газа. Эту силу называют реактивной , или просто тягой. Корпус и сопло работающих двигателей необходимо защищать от прогорания, для этого в них применяют теплоизолирующие и жаропрочные материалы.

По сравнению с другими типами ракетных двигателей, ТТРД достаточно просто устроен, но имеет пониженную тягу, малое время работы и сложности в управлении. Поэтому, являясь достаточно надежным, он используется, в основном, для создания тяги при «вспомогательных» операциях и в двигателях межконтинентальных баллистических ракет.

До настоящего времени ТТРД редко использовались на борту космических аппаратов. Одна из причин этого - чрезмерное ускорение, которое сообщается конструкции и аппаратуре ракеты при работе твердотопливного двигателя. А для старта ракеты необходимо, чтобы двигатель развивал небольшую по величине тягу в течение продолжительного промежутка времени.

Твердотопливные двигатели позволили США осуществить в 1958 году вслед за СССР запуск первого своего искусственного спутника и вывести в 1959 году космический аппарат на траекторию полета к другим планетам. На сегодняшний день именно в США создан самый мощный космический ТТРД - DM-2, способный развить тягу в 1634 т.

Перспективами развития космических двигателей на твердом топливе являются:

- улучшение технологий изготовления двигателя;

- разработка реактивных сопел, которые смогут работать большее время;

- использование современных материалов;

- совершенствование составов смесевого топлива и т. д.

Твердотопливный ракетный двигатель (ТТРД) - двигатель, работающий на твердом горючем, наиболее часто используется в ракетной артиллерии и значительно реже в космонавтике; является старейшим из тепловых двигателей.

В качестве топлива в таких двигателях применяют твердое вещество (смесь отдельных веществ), способное гореть без доступа кислорода, выделяя при этом большое количество раскаленных газов, которые используются для создания реактивной тяги.

Существуют два класса горючего для ракет: двухосновные топлива и смесевые топлива.

Двухосновные топлива — представляют собой твердые растворы в нелетучем растворителе (чаще всего нитроцеллюлоза в нитроглицерине). Достоинства - хорошие механические, температурные и другие конструкционные характеристики, сохраняют свои свойства при длительном хранении, просты и дешевы в изготовлении, экологичны (при сгорании нет вредных веществ). Недостаток - сравнительно невысокая мощность и повышенная чувствительность к ударам. Заряды из этого топлива применяются чаще всего в небольших корректирующих двигателях.

Смесевые топлива — современные смеси состоят из перхлората аммония (в качестве окислителя), алюминия в форме порошка и органического полимера - для связывания смеси. Алюминий и полимер играют роль горючего, причем металл является основным источником энергии, а полимер - основным источником газообразных продуктов. Характеризуются нечувствительностью к ударам, высокой интенсивностью горения при низких давлениях и очень трудно гасятся.

Горючее в виде топливных зарядов помещается в камеру сгорания. После старта горение продолжается до полного выгорания горючего, тяга изменяется по законам, обусловленным горением топлива, и практически не регулируется. Изменение тяги достигается использованием топлива с различными скоростями горения и выбором подходящей конфигурации заряда.

При помощи воспламенителя компоненты топлива разогреваются, между ними начинается химическая реакция окисления-восстановления, и топливо постепенно сгорает. При этом образуется газ с высоким давлением и температурой. Давление раскаленных газов при помощи сопла превращается в реактивную тягу, которая по своей величине пропорциональна массе продуктов сгорания и скорости их вылета из сопла двигателя.

При всей простоте точный расчет эксплуатационных параметров ТТРД является сложной задачей.

Твердотопливные двигатели обладают рядом преимуществ перед жидкостными ракетными двигателями: двигатель достаточно прост для изготовления, может храниться долгое время, сохраняя при этом свои характеристики, относительно взрывобезопасен. Однако по мощности они уступают жидкостным двигателям примерно на 10–30 %, имеют сложности при регулировании мощности и большую массу двигателя в целом.

В ряде случаев применяется разновидность ТТРД, в котором один компонент горючего находится в твёрдом состоянии, а второй (чаще всего окислитель) - в жидком.

Принцип работы и особенности конструкции жидкостных ракетных двигателей(1410.4 kb.)

Доступные файлы (1):

| ЖРД.doc | 1520kb. | 08.12.2005 19:20 |

ЖРД.doc

Федеральное агентство Российской Федерации по образованиюМОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ИНСТИТУТ

(АВИАЦИОННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

Кафедра 602

ДИСЦИПЛИНА «ОСНОВЫ АВИАЦИОННОЙ И КОСМИЧЕСКОЙ ТЕХНИКИ»

РЕФЕРАТ НА ТЕМУ: ПРИНЦИП РАБОТЫ И ОСОБЕННОСТИ

КОНСТРУКЦИИ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ.

Выполнил: студент 10 – 101

Кузькин А.Ю.

Проверил: доцент кафедры 602

Парафесь С.Г.

Москва, 2005 г.

Ключевые слова.

1. РАКЕТА

(нем. Rakete) - летательный аппарат, движущийся под действием реактивной силы, возникающей при отбросе массы сгорающего ракетного топлива (рабочего тела). Бывают неуправляемые и управляемые, изменяющие параметры траектории в полете; одно- и многоступенчатые (каждая ступень обеспечивает разгон ракеты на определенном участке, а затем отделяется). Стартовая масса от нескольких кг до нескольких тыс. т. Применяются в военном деле и космонавтике и др.

2. ^ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ (ЖРД) - химический ракетный двигатель, работающий на жидком топливе, состоящем в основном из окислителя (кислород, оксиды азота и т. д.) и горючего (водород, углеводороды, диметилгидразин и т. д.). Топливом может быть также жидкость, способная к каталитическому разложению, напр., гидразин.

3. ^ РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА (РДТТ) (твердотопливный - пороховой), химический ракетный двигатель, работающий на твердом ракетном топливе. Применяется в ракетах, космических летательных аппаратах и самолетах.

4. ФОРСУНКА (от англ. force - нагнетать) - устройство с одним или несколькими отверстиями для распыления жидкости. Различают струйные, центробежные и струйно-центробежные, одно- и двухкомпонентные форсунки. Используют для обеспечения равномерности и более полного сгорания топлива в топках котлов, камерах сгорания тепловых двигателей и т. д.

5. ^ КАМЕРА СГОРАНИЯ - замкнутое пространство, предназначенное для сжигания топлива (газообразного, жидкого, твердого).

6. СОПЛО - специально спрофилированный закрытый канал для разгона жидкости или газа и придания потоку заданного направления. Используется в паровых и газовых турбинах, ракетных и воздушно-реактивных двигателях, газодинамических лазерах и т. п.

7. ПАРОГЕНЕРАТОР - теплообменник для получения водяного пара с давлением выше атмосферного путем нагрева воды с помощью теплоносителя.

8. ^ РАКЕТНОЕ ТОПЛИВО - вещество или совокупность веществ, используемых в ракетных двигателях в качестве источника энергии и рабочего тела для создания движущей силы. Применяются преимущественно жидкое и твердое ракетное топливо. Горючим в жидком ракетном топливе служит обычно жидкий водород, керосин или диметилгидразин, окислителем - жидкий кислород или тетраоксид диазота. В состав твердого ракетного топлива входят главным образом пороха на основе нитроцеллюлозы (горючее) и перхлорат аммония (окислитель).

Введение

.

В данном реферате затронута тема конструктивных особенностей и принципа работы жидкостных реактивных двигателей.

В современной авиации гражданской и военной, в космической технике широкое применение получили реактивные двигатели. Реактивным называют такой тепловой двигатель, в котором энергия топлива преобразуется в кинетическую энергию газовой струи, вытекающей из двигателя, а получающаяся при этом сила реакции непосредственно используется как движущая сила. Силу реакции газов называют силой тяги (или просто тягой) двигателя.

Реактивный двигатель выполняет одновременно две функции – двигателя (тепловой машины) и движителя, в то время как, например, поршневой авиадвигатель является только двигателем, а функцию движителя выполняет воздушный винт.

^

Классификация и принцип действия основных типов реактивных двигателей.

Реактивные двигатели делятся на две основные группы – ракетные и воздушно-реактивные. Основное различие между этими группами состоит в том, что в ракетных двигателях рабочее тело (газ) образуется из горючего и окислителя, транспортируемых на летательном аппарате, а в воздушно-реактивных двигателях рабочим телом является воздух окружающей атмосферы. Кислород окружающего воздуха используется в качестве окислителя при сжигании топлива в двигателе.

Ракетные двигатели в свою очередь подразделяются на двигатели твердого топлива (РДТТ) и жидкостно-ракетные (ЖРД).

Ракетный двигатель твердого топлива состоит из камеры сгорания и выходного сопла (рис.1). Твердое топливо (часто им является порох), спрессованное в шашки, заполняет камеру сгорания. Воспламенение его при запуске осуществляется от какого-либо постороннего источника. Продукты сгорания топлива, имея высокое давление (до 250 кг/см 2) и высокую температуру (до 2000 о К), с большой скоростью вытекают через выходное сопло в атмосферу. При этом возникает сила реакции струи газов, действующая на корпус в направлении, обратном направлению движения газов. Эта сила реакции и является силой тяги.

Основным недостатком ракетного двигателя твердого топлива является малое время его работы, определяемое запасом топлива в камере сгорания. Поэтому РДТТ нашли применение в качестве основного двигателя артиллерийских и авиационных снарядов и стартовых ускорителей на самолетах.

Основной недостаток ракетных двигателей твердого топлива – малое время работы – устраняется с переходом от твердого топлива к жидкому, транспортируемому в баках летательного аппарата. В этом случае время работы двигателя определяется запасом топлива в баках.

Идея замены твердого топлива в ракетных двигателях жидким и создания жидкостно-ракетного двигателя принадлежит К.Э. Циолковскому. В работе «Исследование мировых пространств реактивными приборами» (1903 г.) Циолковский предложил не только схему ЖРД, но и многие конструктивные решения по ее реализации (насосную подачу топлива, охлаждения стенок камеры и сопла жидкими компонентами, газовые рули для управления ракетами на больших высотах и т.д.).

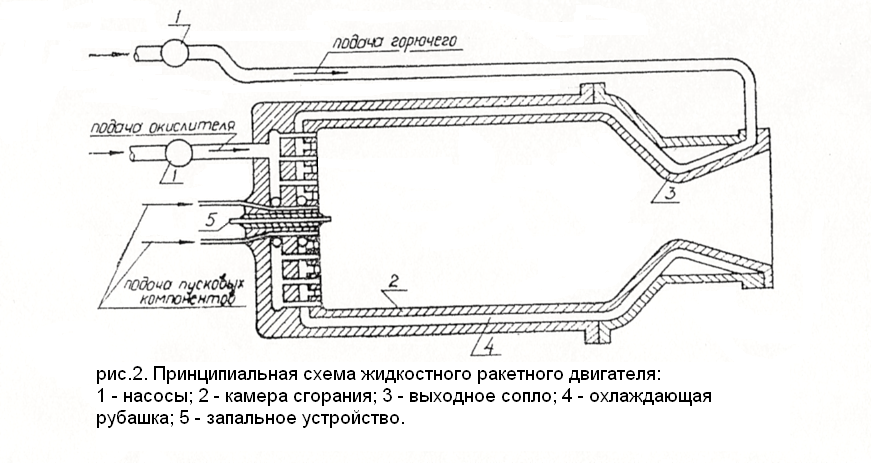

Жидкостно-ракетный двигатель (рис.2) работает по тому же принципу, что и РДТТ. Отличие состоит лишь в том, что в камеру сгорания ЖРД через специальные форсунки непрерывно подаются жидкие компоненты топлива (горючее и окислитель), где они перемешиваются и сгорают.

Первоначальное воспламенение топливной смеси производится от запального устройства, если компоненты топлива не образуют самовоспламеняющейся смеси. Продукты сгорания топлива, имея высокую температуру (3000 о К и выше) и давление (до 50-80 кг/см 2 и более), расширяются в выходном сопле и вытекают в атмосферу с очень большими скоростями. Возникающая при этом сила реакции при небольших размерах двигателя достигает очень больших величин.

Следует отметить, что идеи К.Э. Циолковского получили свое дальнейшее развитие в трудах ряда советских ученых и конструкциях ЖРД, созданных советскими конструкторами В.П. Глушко, А.М. Исаевым, М.К. Тихонравовым, Л.С. Душкиным и другими. Усилия советских ученых, конструкторов, инженеров, техников и рабочих по созданию ЖРД

Увенчались невиданными успехами СССР в области ракетостроения: запуском искусственных спутников с человеком на борту.

^

Рабочий процесс и основные параметры ЖРД.

Основным элементом ЖРД является камера (рис.3), которая состоит из головки 1, камеры сгорания 2, выходного сопла 3, рубашки охлаждения 4 и запального устройства 5.

К основным процессам ЖРД относятся: подача топлива в камеру сгорания, горение топлива, расширение газов в выходном сопле и отвод тепла от газов в атмосферу. Из них по существу тепловыми процессами, протекающими в двигателе, являются: горение топлива и расширение продуктов сгорания. Процесс отвода тепла происходит вне двигателя. Совокупность всех процессов составляет цикл. Действительная диаграмма цикла представлена на рис.4. На этой фигуре процесс подачи топлива изображается линией 1-2, процесс сгорания топлива – линией 2-3 (давление понижается за счет гидравлического и теплового сопротивлений), процесс отвода тепла – линией 4-1. Совокупность процессов, протекающих в двигателе, часто называется,рабочим процессом’’. Рассмотрим более подробно рабочий процесс ЖРД.

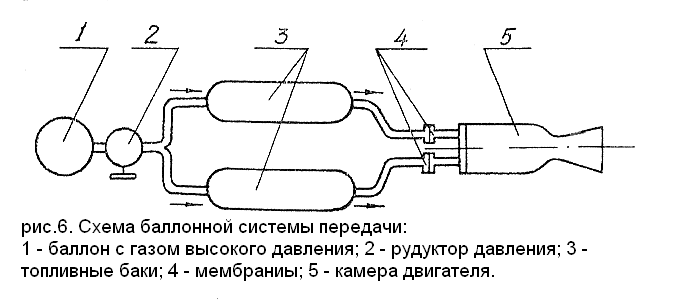

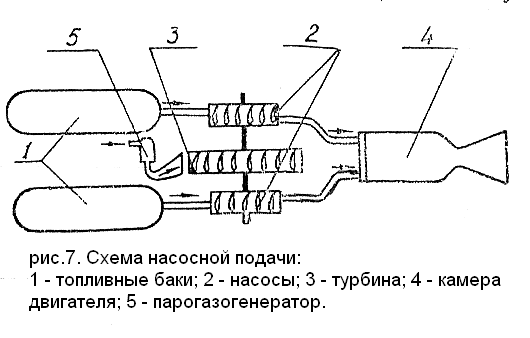

Г орючее и окислитель подается в камеру двигателя из топливных баков под давлением несколько большим, чем давление газов в камере сгорания. Применяются две системы подачи топлива: газобаллонная и насосная. При наличии на летательном аппарате газобаллонной системы подача компонентов топлива осуществляется за счет их вытеснения из баков при помощи нейтрального газа или воздуха. Насосная подача осуществляется насосами, обычно центробежного типа, которые приводятся в действие от газовой турбины. Газ для турбины вырабатывается в специальном генераторе, куда подается горючее и окислитель. Так как температура газа перед турбиной ограничена жаропрочностью материала лопаток турбины, то в газогенератор поступает топливо, обогащенное горючим. Часто в качестве рабочего тела для турбины применяются продукты разложения 80-90%-ной перекиси водорода Н 2 О 2 , называемые парогазом.

орючее и окислитель подается в камеру двигателя из топливных баков под давлением несколько большим, чем давление газов в камере сгорания. Применяются две системы подачи топлива: газобаллонная и насосная. При наличии на летательном аппарате газобаллонной системы подача компонентов топлива осуществляется за счет их вытеснения из баков при помощи нейтрального газа или воздуха. Насосная подача осуществляется насосами, обычно центробежного типа, которые приводятся в действие от газовой турбины. Газ для турбины вырабатывается в специальном генераторе, куда подается горючее и окислитель. Так как температура газа перед турбиной ограничена жаропрочностью материала лопаток турбины, то в газогенератор поступает топливо, обогащенное горючим. Часто в качестве рабочего тела для турбины применяются продукты разложения 80-90%-ной перекиси водорода Н 2 О 2 , называемые парогазом.

Горючее и окислитель подаются в камеру сгорания через форсунки, которые устанавливаются в головке камеры. Количество и расположение форсунок определяется условиями обеспечения хорошего смесеобразования. В процессе запуска двигателя горючая смесь, состоящая из компонентов топлива, должна поджигаться при помощи запального устройства (свечи, пиропатроны и др. устройства). Иногда запуск двигателя осуществляется специальными самовоспламеняющимися компонентами топлива, которые при смешении воспламеняются.

После запуска горение осуществляется непрерывно за счет конвективной передачи тепла и диффузии активных частиц из продуктов горения к горючей смеси, а также за счет теплового излучения.

Температура продуктов сгорания в ЖРД достигает значений 3000-3500 о К и выше при давлении в камере 50-100 кг/см 2 . Поэтому внутренние стенки камеры двигателя должны непрерывно охлаждаться. Наиболее широкое распространение получил наружный способ охлаждения, который заключается в том, что один из компонентов топлива протекает через рубашку, охлаждая стенки камеры, и подогретый поступает через форсунки в камеру сгорания двигателя.

Рассмотрим изменение параметров газа по длине камеры двигателя. По мере продвижения продуктов сгорания в камере сгорания давление падает за счет гидравлических и тепловых сопротивлений, а температура и скорость движения возрастают (рис.5). В выходном сопле происходит увеличение скорости газа за счет уменьшения его давления. Температура газа также уменьшается, однако на выходе из сопла имеет высокие значения (1300 о К и более). Скорость истечения газов из сопла ЖРД достигает 2000-2500 м/сек

и может иметь более высокие значения. При движении газа в выходном сопле происходит процесс его расширения, в результате чего удельный объем увеличивается, а удельный вес г аза уменьшается.

аза уменьшается.

Большие скорости истечения газа из ЖРД, которые получаются из-за высоких температур и больших перепадов давлений, срабатываемых на сопле, обеспечивают большие удельные тяги.

Удельная тяга современных ЖРД достигает больших значений. Вместе с тем следует отметить, что удельный расход топлива ЖРД также очень высок и значительно превышает расход ВРД. В отличие от воздушно-реактивных двигателей удельные параметры ЖРД в большой степени зависят от рода применяемого топлива.

^

Топливо для жидкостно-ракетных двигателей.

К топливным ЖРД предъявляется целый ряд требований, основными из которых являются следующие.

1. Топливо должно обладать высокой теплотворной способностью. Чем больше теплотворная способность топлива, тем большая удельная тяга и меньший удельный расход топлива ЖРД могут быть получены.

2. Топливо должно иметь большой удельный вес. При больших удельных весах топлива можно использовать баки меньшего объема и тем самым увеличить объем и вес полезной нагрузки. При заданных размерах и конструкции баков увеличение удельного веса топлива дает возможность увеличить дальность и продолжительность полета летательного аппарата.

3. Компоненты топлива (или хотя бы один из компонентов) должны иметь высокую теплоемкость и температуру кипения, чтобы можно было их использовать в качестве охлаждающей жидкости в системе охлаждения ЖРД.

4. Топливо должно обладать малой задержкой воспламенения, так как задержка воспламенения в пусковой период приведет к накапливанию топлива в камере и его взрыву.

5. Топливо должно обладать хорошей стабильностью физико-химических свойств компонентов при длительном хранении, малой коррозийностью, должно иметь низкую температуру застывания, быть безопасным при обращении и дешевым при производстве.

Создать топливо, которое полностью удовлетворяло бы всем требованиям, задача очень трудная и подчас невыполнимая. Как будет следовать из дальнейшего, ни одно из современных топлив в полной мере не удовлетворяет всем перечисленным требованиям.

В отличие от воздушно-реактивных двигателей топливо, применяемые в ЖРД, весьма разнообразны. Они могут быть разделены на три группы:

А) унитарные топлива;

Б) топлива смешанного агрегатного состояния;

В) двухкомпонентные или многокомпонентные топлива.

Унитарным называется топливо, состоящее из одного жидкого компонента. В составе этого компонента содержатся горючие элементы, а также кислород или другой окисляющий элемент. Несмотря на очевидные преимущества унитарного топлива, оно не нашло широкого применения в основном из-за сравнительно низкой теплотворной способности и взрывоопасности. В качестве примера унитарных топлив следует указать на метилнитрат (СН 3 ОNO 2) в смеси с метиловым спиртом, нитрометан (CH 3 NO 2), концентрированную перекись водорода (Н 2 О 2) и др. Перекись водорода, как указывалось выше, находят широкое применение как топливо парогазогенераторов, вырабатывающих парогаз для привода вспомогательных турбин, а также применяется в качестве основного топлива для стартовых ускорителей.

К топливам смешанного агрегатного состояния относятся топлива, состоящие из твердого и жидкого компонентов. Твердый компонент помещается в камеру сгорания двигателя в виде шашек, жидкий компонент подается из баков при помощи насосной или баллонной системы подачи. Существенным недостатком этого топлива является малый общий запас, который определяется запасом твердого компонента, находящегося в камере сгорания.

Самое широкое применение в ЖРД находят двухкомпонентные топлива, состоящие из жидкого горючего и окислителя. Обычно топлива классифицируются по типу применяемого окислителя. В современных ЖРД наиболее широко применяются топлива:

на основе азотной кислоты и окислов азота;

на основе кислорода;

на основе перекиси водорода.

Системы питания ЖРД

В зависимости от назначения жидкостно-ракетные двигатели имеют различные величины тяги и продолжительность работы. Эти факторы определяют применение различных систем подачи топлива.

Каждая из систем подачи имеет три основных части: баки, агрегат для создания давления подачи топлива и гидропневматическую систему. Название системы подачи определяется типом агрегата, создающего давление подачи.

Различают следующие основные системы подачи:

газобаллонную;

насосную

1.Газобаллонная система подачи топлива.

Одним из наиболее простейших способов подачи компонентов топлива является вытеснение их из топливных баков нейтральным газом (азотом) или воздухом высокого давления (рис.6). Газ высокого давления (250-300 атм. ), заключенный в баллоне 1, поступает в газовый редуктор давления 2, где его давление снижается до необходимой величины. Из редуктора газ поступает в топливные баки 3. Под действием давления газа компоненты топлива вытесняются из баков и по трубопроводам поступают в камеру сгорания двигателя 5, разрывая при запуске установленные на трубопроводе мембраны 4.

Давление подачи должно быть больше давления газа в камере сгорания на величину гидравлических потерь на линии подачи топлива (бак – камера сгорания).

Основной недостаток баллонной системы состоит в том, что в ней баки находятся под давлением подачи компонентов, вследствие чего вес баков, которые должны быть очень прочными, получается очень большим. Кроме того, баллон со сжатым газом также имеет вес и объем газа, вытесняющего компоненты.

Если емкости для компонентов велики, то вес баков, баллонов и запаса газа достигает таких больших величин, что использовать эту систему становится невозможным. Поэтому газобаллонная подача применяется в ЖРД с небольшой тягой и малой продолжительностью работы, которые в основном используются в качестве стартовых ускорителей.

2.Насосная система подачи.

Принципиальная схема насосной системы подачи приведена на рис.7. Компоненты топлива из баков 1 поступают к насосам 2 и дальше подаются насосами в камеру сгорания 4. Для приведения насосов в движение служит турбина 3. Обычно турбина и насосы для обоих компонентов топлива монтируются на одном валу, и весь такой агрегат называется турбонасосным агрегатом (сокращенно ТНА), а система подачи с ТНА называется турбонасосной.

Для приведения в действие ТНА необходимо иметь рабочее тело – пар или газ определенного давления. Для получения такого пара или газа устанавливается парогазогенератор 5. Очень часто рабочее тело получают из перекиси водорода.

В парогазогенераторе под действием катализатора (перманганаты щелочных металлов: калия, натрия, кальция) перекись водорода разлагается, образующийся парогаз (О 2 Н 2 О) в парообразном состоянии с температурой 400-500 о С и давлением 10-30кг/см 2 поступает в турбину 3 и приводит ее в действие. Перекись водорода может подаваться в парогазогенератор как за счет сжатого нейтрального газа, так и за счет насоса, приводимого во вращение турбиной ТНА. В последнем случае для запуска турбонасосного агрегата применяют специальное устройство (пусковой заряд), обеспечивающее первоначальную подачу перекиси водорода в газогенератор.

Для привода ТНА могут быть использованы также и другие типы газогенераторов, в которых газ получается за счет:

А) продуктов сгорания, отбираемых непосредственно из камеры сгорания двигателя;

Б) продуктов сгорания, образованных в результате медленного горения порохового заряда;

В) продуктов сгорания, образованных при сгорании в газогенераторе топлива, на котором работает основной двигатель. В этом случае подача компонентов топлива реализуется таким образом, чтобы топливо было заобогащено горючим, с тем, чтобы температура газа на выходе из газогенератора не превышала допустимой температуры газа перед турбиной.

В турбонасосных агрегатах обычно применяются парциальные активные одноступенчатые турбины или многоступенчатые турбины со ступенями скорости.

Насосную подачу целесообразно применять на ЖРД с большими тягами и большим временем работы.

^

Формы камер сгорания.

В жидкостно-ракетных двигателях применяются следующие основные формы камер сгорания (рис.8):

1 ) шарообразная;

) шарообразная;

2) цилиндрическая;

3) коническая.

^ 1.Шарообразные камеры сгорания.

Шарообразные камеры сгорания имеют следующие достоинства:

А) имеют наименьшую поверхность камеры сгорания при заданном объеме, что уменьшает вес камеры и облегчает организацию охлаждения;

Б) имеют наименьшую толщину стенки.

В качестве недостатков шарообразной камеры сгорания следует отметить:

А) сложность изготовления;

Б) сложность размещения форсунок на шаровой поверхности.

Несмотря на имеющиеся недостатки, шарообразные камеры целесообразно применять для ЖРД больших тяг.

^

2.Цилиндрические камеры сгорания.

Цилиндрические камеры сгорания имеют по всей дине форму цилиндра с постоянным диаметром.

В качестве преимуществ следует отметить:

А) простоту изготовления;

Б) удобство размещения форсунок на головке камеры сгорания;

В) удобство компоновки камер сгорания в многокамерных двигателях.

К недостаткам этих камер следует отнести следующие:

А) худшие прочностные свойства по сравнению с шарообразными;

Б) большая поверхность охлаждения, затрудняющая организацию охлаждения этих камер.

Из технологических соображений цилиндрические камеры сгорания изготовляют с реактивными соплами и отъемными головками. Цилиндрические камеры сгорания широко применяются как в ЖРД малых, так и больших тяг.

^ 3.Конические камеры сгорания.

У конических камер сгорания по существу вся камера является входной частью сопла. Преимуществом этих камер являются простота изготовления и отсутствие возможности скапливания компонентов топлива в камере, что предотвращает взрыв в камере.

Существенным недостатком конических камер сгорания является пониженная по сравнению с другими камерами удельная тяга. Поэтому эти камеры в двигателях больших тяг не применяются. Конические камеры иногда используются только в двигателях для стартовых ускорителей.

^

Распыливание топлива и смесеобразование.

На работу ЖРД огромное влияние оказывает распыл компонентов топлива, так как от качества распыла зависят объем камеры сгорания, ее экономичность и устойчивость работы.

Для эффективности сжигания жидкого топлива должно быть обеспечено его полное испарение в определенном месте камеры сгорания.

Распылительные устройства ЖРД должны удовлетворять следующим основным требованиям.

А) Компоненты топлива должны быть раздроблены на капли достаточно мелко и однородно.

Б) Зона смесеобразования компонентов топлива по длине камеры сгорания должна быть, возможно короче, так как в противном случае потребуется относительно большой объем камеры сгорания, что приведет к увеличению ее габаритов и веса двигателя.

В) Суммарный факел распыла компонентов топлива относительно оси камеры сгорания должен быть симметричным, так как в противном случае факел горящего топлива будет касаться стенки камеры сгорания и сгорать на ней, что может привести к перегреву и прогару стенки камеры сгорания.

Г) Распыляющее устройство двигателя должно быть конструктивно простым и дешевым в производстве.

Топливные форсунки ЖРД, предназначенные для распыла топлива в камере сгорания, можно разделить по следующим характерным признакам:

А) По числу распыливаемых компонентов топлива одной форсункой:

Однокомпонентные форсунки, предназначенные для распыла одного компонента топлива;

Двухкомпонентные форсунки, предназначенные для одновременного распыла двух компонентов топлива.

Б) По принципу действия форсунки разделяются на:

Струйные, подающие жидкость в камеру сгорания без закрутки;

Центробежные, в которых жидкость закручивается и за счет центробежного эффекта вытекает в камеру сгорания в виде тонкой и легко разрушающейся пленки.

^

1.Струйные форсунки.

С труйные форсунки конструктивно делятся на одноструйные (рис.9,а), двухструйные (рис.9,б) и многоструйные (рис.9,а,б).

труйные форсунки конструктивно делятся на одноструйные (рис.9,а), двухструйные (рис.9,б) и многоструйные (рис.9,а,б).

Очень часто струйные форсунки представляют собой сверление диаметром 1-2,5мм в головке камеры. Струйные форсунки наиболее просты для изготовления. В то же время они имеют недостатки, затрудняющие организацию смесеобразования. Угол конуса распыла у форсунок этого типа невелик. Зоны, где струя топлива распадается на отдельные капли за счет трения ее о газы, находящиеся в камере, отстоят далеко от головки. Вследствие этого длина зоны распыла получается большой, что увеличивает потребный объем камеры сгорания.

Для улучшения распыла делают струйные форсунки с пересекающимися струями (рис.9,б). В этом случае струи компонентов, сталкиваясь между собой, быстрее дробятся, вследствие чего получается лучший распыл с более коротким факелом топлива. Конус факела распыла такой форсунки больше.

Таким образом, для укорочения зоны распыла, получения более тонкого распыла и равномерного распределения компонентов топлива по поперечному сечению камеры сгорания струйные форсунки обычно располагают так, чтобы струи распыливаемых жидкостей пересекались между собой. В этом случае объем камеры сгорания будет использован максимально – зона распыла приблизится к головке камеры.

^

2.Центробежные форсунки.

Центробежные форсунки по способу получения закрутки в них потока жидкости делятся на следующие:

А) Тангенциальные, в которых жидкость входит в полость форсунки через отверстие, ось которого перпендикулярна к оси форсунки, но не пересекается с ней. В результате этого распыливаемая жидкость получает закрутку относительно оси форсунки, которая способствует распаду ее на капли (рис.9,в).

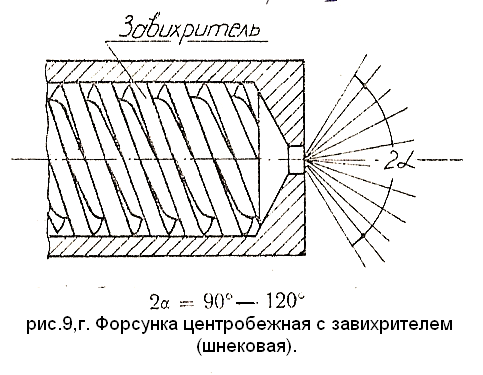

б ) Шнековые (форсунки с завихрителем), в которых закручивание жидкости создается с помощью специального завихрителя (шнека), имеющего на своей внешней поверхности винтовые каналы (рис.9,г).

) Шнековые (форсунки с завихрителем), в которых закручивание жидкости создается с помощью специального завихрителя (шнека), имеющего на своей внешней поверхности винтовые каналы (рис.9,г).

Центробежные форсунки дают очень широкий конус распыла (до 120 о) и короткий факел топлива. Это позволяет уменьшить длину зоны распыливания компонентов топлива, а стало быть и уменьшить потребный объем камеры сгорания. Таким образом, центробежные форсунки дают лучший распыл, чем стройные, но изготовление их и размещение в головке камеры более сложно.

Н еобходимым условием для лучшего сгорания является обеспечение смешения компонентов топлива в ЖРД; как правило, смешение компонентов организуется главным образом, в жидкой фазе. В этом случае процессы смешения в газовой фазе протекают одновременно с процессом испарения. Полнота горения всегда увеличивается при улучшении качества предварительного смешения в жидкой фазе, в зависимости от вида применяемых компонентов топлива.

еобходимым условием для лучшего сгорания является обеспечение смешения компонентов топлива в ЖРД; как правило, смешение компонентов организуется главным образом, в жидкой фазе. В этом случае процессы смешения в газовой фазе протекают одновременно с процессом испарения. Полнота горения всегда увеличивается при улучшении качества предварительного смешения в жидкой фазе, в зависимости от вида применяемых компонентов топлива.

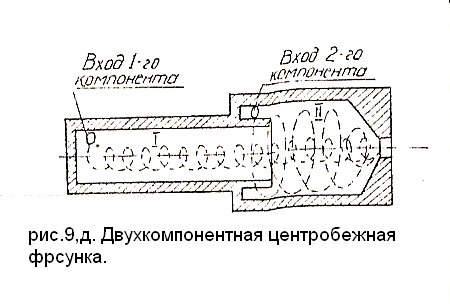

Организовать смешение жидких компонентов можно путем взаимодействия струй в камере в процессе распыливания или путем предварительного смешения жидкостей и последующего их распыливания через одну форсунку (рис.9,д).

Лучшие результаты в отношении полноты горения должно дать предварительное смешение, так как при этом легче обеспечивается постоянное соотношение между компонентами по сечению камеры сгорания.

Однако с точки зрения безопасности целесообразнее смешивать компоненты топлива после их выхода из форсунок, что и применяется чаще всего (рис.10,а,б).

Большое значение для смесеобразования имеет взаимное расположение форсунок горючего и окислителя на головке камеры. При этом следует отметить, что на головке камеры сгорания необходимо размещать возможно большее число форсунок при равномерном их расположении.

Для двух компонентных топлив применяют следующие способы взаимного расположения форсунок: шахматное, сотовое и концентрическое. При любом из этих способов форсунки горючего должны быть размещены на периферии головки камеры сгорания. То дается с той целью, чтобы не было прогара стенок камеры сгорания при попадании на них струек окислителя.

^

Шахматное расположение форсунок.

В этом случае форсунки горючего и окислителя располагаются в шахматном порядке, чередуясь между собой (рис.11,а). Недостаток такого размещения форсунок состоит в том, что количество форсунок горючего примерно равно числу форсунок окислителя, а так как весовой расход окислителя обычно в 2-4 раза больше, чем весовой расход горючего, то при таком расположении форсунки окислителя имеют значительно больший расход окислителя, чем горючего. Это обстоятельство отрицательно сказывается на смесеобразовании, так как мощная струя окислителя плохо смешивается с относительно слабой струей горючего.

этом случае форсунки горючего и окислителя располагаются в шахматном порядке, чередуясь между собой (рис.11,а). Недостаток такого размещения форсунок состоит в том, что количество форсунок горючего примерно равно числу форсунок окислителя, а так как весовой расход окислителя обычно в 2-4 раза больше, чем весовой расход горючего, то при таком расположении форсунки окислителя имеют значительно больший расход окислителя, чем горючего. Это обстоятельство отрицательно сказывается на смесеобразовании, так как мощная струя окислителя плохо смешивается с относительно слабой струей горючего.

^

Сотовое расположение форсунок.

При этом способе достигается увеличение числа форсунок окислителя по сравнению с числом форсунок горючего (рис.11,б). При сотовом расположении каждая форсунка горючего окружена шестью форсунками окислителя. При этом расходы форсунок окислителя близки к расходам форсунок горючего, это обеспечивает хорошее распыление топлива.

^

Концентрическое расположение форсунок.

В этом случае пояса топливных и окислительных форсунок чередуются (рис.11,в). Удобство этого способа состоит в том, что при его применении упрощается подвод компонентов топлива к форсункам.

^

Сгорание топлива в ЖРД.

Процесс сгорания топлива в ЖРД существенно отличается от аналогичного процесса в ВРД. Рассмотрим устойчивый режим работы камеры ЖРД.

Основными особенностями процесса сгорания являются:

А) Высокая тепловая напряженность объема камеры сгорания.

Б) В камере ЖРД сгорание протекает при высоких давлениях, достигающих 50-100кг/см 2 и более. Из-за высоких температур и давлений в камере двигателя предъявляются особые требования к жаропрочности металла, из которого она сделана, и к охлаждению ее, так как при этих условиях возникают очень высокие тепловые потоки в стенке камеры.

В) Малое время пребывания топлива в камере. Под временем пребывания топлива в камере двигателя понимается средняя величина времени, в течение которого топливо и образовавшееся из него продукты сгорания находятся в камере. Для наиболее полного сгорания в малое время необходимо обеспечить очень хорошее смешение компонентов топлива.

П о протеканию процесса сгорания камеру ЖРД следует разбить на три зоны по ее длине (рис.12).

о протеканию процесса сгорания камеру ЖРД следует разбить на три зоны по ее длине (рис.12).

Первая зона (2-

k

) – зона распыливания компонентов топлива. Она расположена в непосредственной области к форсункам. Длина этой зоны определяется конструкцией головки камеры сгорания и типом форсунок. Для простых струйных форсунок эта зона имеет большую длину, чем для центробежных форсунок.

Вторая зона (k - l ) – зона подогрева, испарения и смешения топлива. В ней происходит подогрев, испарение и смешение компонентов топлива. В этой зоне частично начинается сгорание. Тепло, необходимое для подогрева и испарения в первой и второй зонах, проводится к каплям топлива за счет сильной радиации от продуктов горения и за счет обратных вихревых токов газа, которые имеют место у головки.

Третья зона (l -3 ) – зона сгорания. В этой зоне протекает сам процесс сгорания. В конце третей зоны в газовой смеси продуктов сгорание устанавливается термодинамическое

Равновесие. Участок (^ 3-4 ) относится к соплу двигателя.

В начальных зонах (до сечения m - m ) температура газа еще относительно низка, а следовательно, мала и скорость химической реакции. Поэтому все испаренное и смешанное топливо сгорает здесь не сразу, а постепенно в соответствии и со скоростью химической реакции. Эта часть зоны называется областью кинетического горения.

Рост температуры приводит к резкому возрастанию скорости химических реакций. Начиная с некоторого значения температуры, все топливо, которое оказалось смешанным, сгорает практически мгновенно. Здесь скорость горения зависит от скорости смешения компонентов.

^

Охлаждение жидкостно-ракетных двигателей.

Одной из основных задач при создании ЖРД является обеспечение надежного охлаждения камеры сгорания и его сопла.

Обеспечение надежного охлаждения определяет срок работы ЖРД, то есть его ресурс.

По сравнению с охлаждением других тепловых машин организация камеры сгорания и сопла ЖРД значительно осложняется. Процесс сгорания в ЖРД протекает при высоких температурах и высоком давлении. Оба эти фактора способствуют увеличению тепловых потоков к стенкам камеры.

Так, например, температуры газов в камере сгорания достигают значения ~3500 о С и выше. Распространенные же конструкционные материалы плавятся при значительно меньших температурах:

Сталь - 1400-1500 о С

Медь - 1083 о С

Алюминий - 675 о С

Магний - 651 о С.

Нагрев материалов ведет к снижению их механических свойств, а также к выгоранию материала стенки.

Так как ЖРД применяются для снарядов или на различных летательных аппаратах, то использовать для охлаждения двигателя специальную жидкость нерационально. Обычно ЖРД охлаждают компонентами топлива, пропуская их в камеру сгорания через рубашку охлаждения (внешнее охлаждение). Это вызывает специальные требования к компонентам топлива и к системе охлаждения, поскольку расход охлаждающих компонентов, проходящих через рубашку, ограничен.

Существует три основных вида охлаждения ЖРД: внешнее, внутреннее и емкостное.

^ Внешнее охлаждение.

Для большой интенсивности теплосъема, движение охлаждающего компонента противоположно движению газов в камере двигателя (противоток).

Компоненты топлива, используемые в качестве охлаждающих жидкостей должны обладать следующими свойствами: не должны кипеть и распадаться под действием высокой температуры, а также не должны вступать в реакцию с материалами стенок рубашки.

Решение задачи охлаждения ЖРД сводится к тому, чтобы при заданных условиях работы двигателя (давление в камере сгорания, расходе охлаждающей жидкости и температуре продуктов сгорания) удовлетворить следующим условиям:

А) температура стенки со стороны газов должна иметь такую величину, которая обеспечивает необходимую прочность стенок;

Б) температура жидкости (компонента топлива на выходе из рубашки охлаждения не должна превышать температуру кипения.

^

2. Внутреннее охлаждение.

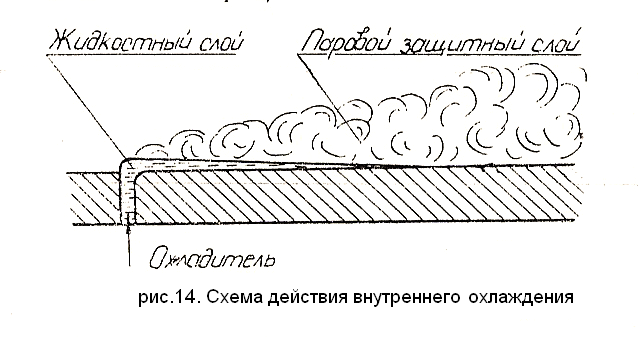

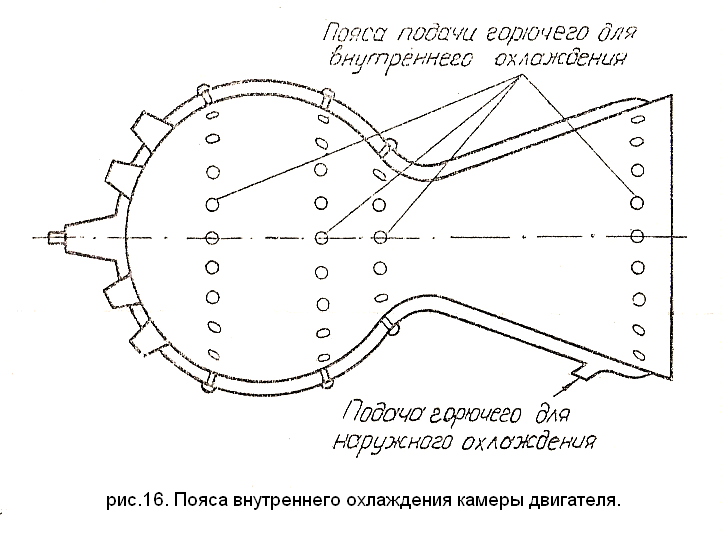

При внутреннем охлаждении камеру двигателя предохраняют от прогорания, создавая около стенки слой газа и жидкости пониженной температуры по сравнению с температурой ядра потока. Этот слой обычно называют пристеночным слоем.

Если при наружном охлаждении задача сводится к тому, чтобы как можно эффективнее отбирать тепло, поступающее от газов к стенке, то при внутреннем охлаждении задача состоит в том, чтобы путем создания пристеночного слоя обычно используется горючее. В некоторых случаях на внутреннее охлаждение можно подавать воду или специальную жидкость. Подача горючего производится через форсунки, расположенные концентрично на периферии головки камеры двигателя и через специальные пояса передачи, которые могут быть установлены по всей длине камеры (рис.13). Поступающее в камеру двигателя горючее под воздействием потока продуктов сгорания растекается по стенке камеры толстым слоем. Под воздействием тепловых потоков оно растекается и под слоем жидкости создается защитный слой из паров газа (рис.14). Таким образом, получается два защитных слоя, состоящих из пара и жидкости,

В виду испарения жидкости толщина парового слоя над жидкостью увеличивается по направлению движения потока продуктов сгорания и в конечном итоге вся жидкость испаряется. За этим участком происходит постепенное размывание паровой завесы. Однако интенсивность размывания парового слоя относительно не велика, и поэтому защитное действие парового слоя сохраняется на некоторую величину (порядка 10 см).

виду испарения жидкости толщина парового слоя над жидкостью увеличивается по направлению движения потока продуктов сгорания и в конечном итоге вся жидкость испаряется. За этим участком происходит постепенное размывание паровой завесы. Однако интенсивность размывания парового слоя относительно не велика, и поэтому защитное действие парового слоя сохраняется на некоторую величину (порядка 10 см).

П оскольку паровой слой имеет большую толщину, чем слой жидкости, а теплопроводность пара во много раз меньше теплопроводности жидкости, то термическое сопротивление парового слоя в несколько раз выше термического сопротивления жидкостного слоя. Поэтому основным защитным слоем является паровой слой.

оскольку паровой слой имеет большую толщину, чем слой жидкости, а теплопроводность пара во много раз меньше теплопроводности жидкости, то термическое сопротивление парового слоя в несколько раз выше термического сопротивления жидкостного слоя. Поэтому основным защитным слоем является паровой слой.

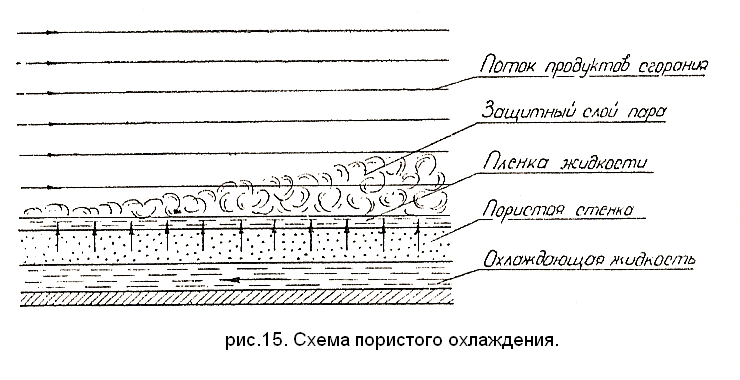

Разновидностью внутреннего охлаждения является так называемое «пористое охлаждение». В этом случае стенку камеры двигателя изготовляют из пористого металла. Охладитель поступает через очень малые отверстия, равномерно расположенные по всей поверхности камеры (рис.15). В качестве охладителя, при пористой стенке, могут быть использованы как жидкость, так и газ.

Крупным недостатком имеющихся пористых материалов является их малая прочность и возможность засорения пор при работе двигателя.

При внутреннем охлаждении охладитель, дополнительно поступающий в камеры, не участвует полностью в процессе сгорания и общий удельный расход топлива ЖРД в этом случае больше, чем удельный расход топлива двигателей с наружным охлаждением. Поэтому в настоящее время защита от прогара стенок камеры ЖРД производится с помощью комбинированного охлаждения.

^ Комбинированное охлаждение.

При комбинированном охлаждении основной теплосъем осуществляется внешним охлаждением, а в более опасных местах дополнительно устраиваются защитные завесы с помощью внутреннего охлаждения (рис.16). Наиболее опасным является критическое сечение сопла.

^

4. Защита стенок камеры ЖРД от прогорания с помощью защитных покрытий или путем аккумуляции тепла.

Для защиты стенок камеры двигателя от прогара также используется жароупорная керамика, которая выкладывается с внутренней стороны стенки камеры. Наибольшее применение имеет «Ниофакс», представляющий собой соединение карборунда с нитратами кремня. Это покрытие позволяет иметь температуру газов в камере сгорания до 3000 о К, при непрерывной работе двигателя 40-50 сек

.

В ЖРД кратковременного (одноразового) действия (10-15сек

) камеры двигателя для предохранения от прогара иногда делают с очень толстыми стенками из весьма теплопроводного материала. Тепловой поток, поступающий в стенки камеры, благодаря хорошей теплопроводности быстро поглощается и распространяется по всей массе металла и таким образом как бы аккумулируется в стенках камеры.

Заключение.

Жидкостные реактивные двигатели получили распространение в авиационной и космической технике. Благодаря наличию окислителя, ракеты с ЖРД могут применяться и в безвоздушном пространстве. Благодаря этому качеству ракеты с ЖРД широко применяются для космических полетов. Однако ЖРД имеют ряд недостатков, один из которых – сложность и большая стоимость производства, в некоторых случаях на ракетах уместнее применять другие виды двигателей.

^ Список использованной литературы.

Двигатели летательных аппаратов. Бурцев О.Н., Говоров А.Н., Малков А.Н., Никитин Д.Г., Орлов П.В. Под редакцией Д.Г. Никитина. 1964 г.

Теоретические основы проектирования жидкостных ракетных двигателей. Шевелюк М.И. 1960 г.

Теория реактивных двигателей. Рабочей процесс и характеристики. Стечкин Б.С. и другие.1958 г.

Жидкостный ракетный двигатель – это двигатель, топливом для которого служат сжиженные газы и химические жидкости. В зависимости от количества компонентов ЖРД делятся на одно-, двух- и трехкомпонентные.

Краткая история развития

Впервые использование сжиженного водорода и кислорода как топлива для ракет предложил К.Э. Циолковский в 1903 году. Первый прототип ЖРД создал американец Роберт Говард в 1926 году. Впоследствии подобные разработки проводились в СССР, США, Германии. Самых больших успехов добились немецкие ученые: Тиль, Вальтер, фон Браун. Во время Второй мировой войны они создали целую линейку ЖРД для военных целей. Есть мнение, что создай Рейх «Фау-2» раньше, они бы выиграли войну. Впоследствии холодная война и гонка вооружений стали катализатором для ускорения разработок ЖРД с целью применения их в космической программе. При помощи РД-108 были выведены на орбиту первые искусственные спутники Земли.

Сегодня ЖРД используется в космических программах и тяжелом ракетном вооружении.

Сфера применения

Как уже было сказано выше, ЖРД используется в основном как двигатель космических аппаратов и ракет-носителей. Основными преимуществами ЖРД есть:

- наивысший удельный импульс в классе;

- возможность выполнения полной остановки и повторного запуска в паре с управляемостью по тяге дает повышенную маневренность;

- значительно меньший вес топливного отсека в сравнении со твердотопливными двигателями.

Среди недостатков ЖРД:

- более сложное устройство и дороговизна;

- повышенные требования к безопасной транспортировке;

- в состоянии невесомости необходимо задействовать дополнительные двигатели для осаждения топлива.

Однако основным недостатком ЖРД является предел энергетических возможностей топлива, что ограничивает космическое освоение с их помощью до расстояния Венеры и Марса.

Устройство и принцип действия

Принцип действия ЖРД один, но он достигается при помощи разных схем устройств. Горючее и окислитель при помощи насосов поступают из разных баков на форсуночную головку, нагнетаются в камеру сгорания и смешиваются. После возгорания под давлением внутренняя энергия топлива превращается в кинетическую и через сопло вытекает, создавая реактивную тягу.

Топливная система состоит из топливных баков, трубопроводов и насосов с турбиной для нагнетания топлива из бака в трубопровод и клапана-регулятора.

Насосная подача топлива создает высокое давление в камере и, как следствие, большее расширение рабочего тела, за счет которого достигается максимальное значение удельного импульса.

Форсуночная головка – блок форсунок для осуществления впрыска топливных компонентов в камеру сгорания. Основное требование к форсунке – качественное смешивание и скорость подачи топлива в камеру сгорания.

Система охлаждения

Хотя доля теплоотдачи конструкции в процессе сгорания незначительна, проблема охлаждения актуальна ввиду высокой температуры горения (>3000 К) и грозит термическим разрушением двигателя. Выделяют несколько типов охлаждения стенок камеры:

Регенеративное охлаждение базируется на создании полости в стенках камеры, через которую проходит горючее без окислителя, охлаждая стенку камеры, а тепло вместе с охладителем (горючим) возвращается обратно в камеру.

Пристенный слой – это созданный из паров горючего слой газа у стенок камеры. Достигается этот эффект путем установки по периферии головки форсунок подающих только горючее. Таким образом горючая смесь испытывает недостаток окислителя, и горение у стенки происходит не так интенсивно, как в центре камеры. Температура пристенного слоя изолирует высокие температуры в центре камеры от стенок камеры сгорания.

Абляционный метод охлаждения жидкостного ракетного двигателя осуществляется нанесением на стенки камеры и сопел специального теплозащитного покрытия. Покрытие при высоких температурах переходит из твердого состояния в газообразное, поглощая большую долю тепла. Данный метод охлаждения жидкостного ракетного двигателя использовался в лунной программе «Аполлон».

Запуск ЖРД очень ответственная операция в плане взрывоопасности при сбоях в ее осуществлении. Есть самовоспламеняющиеся компоненты, с которыми не возникает трудностей, однако при использовании для воспламенения внешнего инициатора необходима идеальная согласованность подачи его с компонентами топлива. Скопление несгоревшего топлива в камере имеет разрушительную взрывную силу и сулит тяжелые последствия.

Запуск больших жидкостных ракетных двигателей проходит в несколько ступеней с последующим выходом на максимальную мощность, в то время как малые двигатели запускаются с моментальным выходом на стопроцентную мощность.

Система автоматического управления жидкостных ракетных двигателей характеризируется выполнением безопасного запуска двигателя и выхода на основной режим, контролем стабильной работы, регулировкой тяги согласно плану полета, регулировкой расходников, отключением при выходе на заданную траекторию. Вследствие не поддающихся расчетам моментов ЖРД оснащается гарантийным запасом топлива, чтобы ракета могла выйти на заданную орбиту при отклонениях в программе.

Компоненты топлива и их выбор в процессе проектирования являются решающими в схеме построения жидкостного ракетного двигателя. Исходя из этого, определяются условия хранения, транспортировки и технологии производства. Важнейшим показателем сочетания компонентов является удельный импульс, от которого зависит распределение процента массы топлива и груза. Размеры и масса ракеты рассчитываются при помощи формулы Циолковского. Кроме удельного импульса, плотность влияет на размер баков с компонентами горючего, температура кипения может ограничивать условия эксплуатации ракет, химическая агрессивность свойственна всем окислителям и при несоблюдении правил эксплуатации баков может стать причиной возгорания бака, токсичность некоторых соединений топлива может нанести серьезный вред атмосфере и окружающей среде. Поэтому фтор хотя и является лучшим окислителем, чем кислород, не используется ввиду своей токсичности.

Однокомпонентные жидкостные ракетные двигатели как топливо используют жидкость, которая, взаимодействуя с катализатором, распадается с выходом горячего газа. Основное преимущество однокомпонентных ЖРД в простоте их конструкции, и хотя удельный импульс таких двигателей небольшой, они идеально подходят как двигатели с малой тягой для ориентации и стабилизации космических аппаратов. Данные двигатели используют вытеснительную систему подачи горючего и ввиду небольшой температуры процесса не нуждаются в системе охлаждения. К однокомпонентным двигателям относятся также газореактивные двигатели, которые используются в условиях недопустимости тепловых и химических выхлопов.

В начале 70-х годов США и СССР разрабатывали трехкомпонентные жидкостные ракетные двигатели, которые использовали бы в качестве горючего водород и углеводородное горючее. Таким образом двигатель работал бы на керосине и кислороде при запуске и переключался на жидкий водород и кислород на большой высоте. Примером трехкомпонентного ЖРД в России есть РД-701.

Управление ракетой впервые было применено в ракетах «Фау-2» при использовании графитных газодинамических рулей, однако это снижало тягу двигателя, и в современных ракетах используются поворотные камеры, прикрепленные к корпусу шарнирами, создающими маневренность в одной или двух плоскостях. Кроме поворотных камер, используются также двигатели управления, которые закреплены соплами в противоположном направлении и включаются при необходимости управления аппаратом в пространстве.

ЖРД закрытого цикла – это двигатель, один из компонентов которого газифицируется при сжигании при небольшой температуре с малой частью другого компонента, полученный газ выступает как рабочее тело турбины, а после подается в камеру сгорания, где сгорает с остатками топливных компонентов и создает реактивную тягу. Основным недостатком данной схемы есть сложность конструкции, но при этом удельный импульс увеличивается.

Перспектива увеличения мощности жидкостных ракетных двигателей

В российской школе создателей ЖРД, руководителем которой долгое время был академик Глушко, стремятся к максимальному использованию энергии топлива и, как следствие, предельно возможному удельному импульсу. Так как максимальный удельный импульс можно получить лишь при повышении расширения продуктов сгорания в сопле, все разработки ведутся на поиски идеальной топливной смеси.

ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ (ЖРД), реактивный двигатель, не использующий для работы окружающую среду и работающий на жидком ракетном топливе. Может функционировать в атмосфере и в космическом (межпланетном) пространстве.

ЖРД - основной тип двигателей на космических кораблях, широко применяется также в высотных исследованиях и боевых баллистических ракетах дальнего действия, зенитных управляемых ракетах; ограниченно - в боевых ракетах других классов, на экспериментальных самолётах и др.

По назначению различают ЖРД основные (маршевые), разгонных блоков, верхних ступеней, корректирующие, тормозные, рулевые, микроракетные (могут работать в импульсном режиме). Топливо ЖРД может быть однокомпонентным и двухкомпонентным (горючее и окислитель); большинство современных ЖРД работают на двухкомпонентном топливе. ЖРД состоит из камеры сгорания (КС), сопла, турбонасосного агрегата подачи топлива, газогенератора, системы автоматики, органов регулирования, системы зажигания, телеметрических датчиков, вспомогательных агрегатов (теплообменников, рулевых приводов и др.), рамы и др. Ведутся работы по созданию трёхкомпонентных ЖРД.

Горючее и окислитель впрыскиваются под давлением в КС через форсунки, перемешиваются, испаряются и воспламеняются. Воспламенение (зажигание) топлива может осуществляться химическими, пиротехническими и электрическими средствами. Топливо после воспламенения горит при высоких давлениях (в некоторых случаях до 15-25 МПа и более). При горении топлива образуются газообразные продукты сгорания (рабочее тело), нагретые до температуры 3700-3900 К, которые истекают из камеры сгорания в окружающее пространство через сопло. Для целостности конструкции КС при такой температуре необходимо непрерывное её охлаждение. Оно может осуществляться, например, с помощью горючего, протекающего перед поступлением в смесительную головку по каналам внешней системы охлаждения камеры сгорания. Такой способ охлаждения называется регенеративным. По мере движения продуктов сгорания по длине сопла их температура и давление уменьшаются, а скорость возрастает, переходя порог скорости звука в минимальном (критическом) сечении сопла. На выходе из сопла скорость истечения достигает 2700-4500 м/с. Тяга, создаваемая каждым килограммом газов, вытекающих из двигателя в 1 с, называется удельным импульсом тяги. Чем выше скорость истечения, тем больше удельный импульс и, следовательно, тем совершеннее топливо и двигатель. Различают ЖРД с турбонасосной подачей топлива без дожигания продуктов сгорания (открытая схема), в котором продукты газогенерации после срабатывания в турбине выбрасываются в окружающую среду через вспомогательные сопла (давление в камерах сгорания 4,9-7,8 МПа), и ЖРД с дожиганием (закрытая, или замкнутая, схема), в котором продукты газогенерации после срабатывания в турбине направляются в камеру ЖРД для дожигания. Такие ЖРД не имеют потерь удельного импульса, обусловленных необходимостью привода в действие турбонасосного агрегата, и уровень давления в КС достигает 14,7-26,5 МПа.

Историческая справка. Принципиальная схема ЖРД разработана К. Э. Циолковским в 1903 году, доказавшим возможность использования ЖРД для полётов в космос. Учёный также указал наиболее выгодные ракетные топлива и исследовал вопросы устройства основных агрегатов. Практические работы по созданию были начаты в 1921 в США Р. Годдардом, осуществившим в 1926 первый в мире запуск ракеты с ЖРД. В конце 1920-х - начале 1930-х годов к разработке ЖРД приступили в СССР, Германии и других странах. В 1931 были испытаны первые российские ЖРД - ОРМ (опытный ракетный мотор) и ОРМ-1, созданные В. П. Глушко в ленинградской Газодинамической лаборатории (ГДЛ). В 1933 испытана двигательная установка ОР-2 конструкции Ф.А. Цандера, а двигатель-10, созданный московской Группой изучения реактивного движения (ГИРД), обеспечил полёт жидкостной ракеты.

До начала 2-й мировой войны в СССР и США появились опытные образцы ЖРД с тягой до нескольких сотен кг, предназначенные для экспериментальных ЛА. В Германии во время 2-й мировой войны в процессе проводившихся интенсивных работ в области ракетной техники были созданы разнообразные типы ЖРД боевого назначения, многие из которых производились серийно. Лучшими были ЖРД зенитной управляемой ракеты «Вассерфаль» и баллистические ракеты Фау-2. Первыми серийными российскими ЖРД стали двигатели РД-1 и РД-1ХЗ, созданные к концу войны в ГДЛ-ОКБ.

Дальнейшее развитие ЖРД определили начатые в середине 1950-х годов в СССР и США программы по созданию межконтинентальных баллистических ракет и ракет-носителей (PH). Для их реализации были созданы мощные, экономичные и компактные ЖРД, работающие на кислородно-керосиновом топливе. В 1960-х годах созданы ЖРД, работающие на высококипящих топливах, и кислородно-водородные ЖРД. Впервые идея замкнутой схемы была разработана в конце 1950-х годов в СССР в НИИ-1 (ныне Исследовательский центр имени М. В. Келдыша) и реализована в 1960. Эти ЖРД с середины 1960-х годов широко применяются на PH (например, «Протон», Н-1). Наряду с мощными маршевыми ЖРД созданы многочленные ЖРД средней и малой тяги.

В 1970-90-х годах создан один из самых мощных в мире четырёхкамерных ЖРД - РД-170 (давление в камере сгорания 24,5 МПа, тяга на земле/в вакууме 7200/7900 кН) для первых ступеней ракетно-космического комплекса «Энергия - Буран» и его модификации РД-171 для PH «Зенит», а также высокоресурсный маршевый двигатель РД-0120 тягой 1961 кН для 2-й ступени PH «Энергия» на энергоёмких компонентах топлива (кислород - керосин); на стратегической ракете Р-36М («Сатана») установлен двигатель РД-264 тягой 4520 кН с давлением в камере сгорания 20,6 МПа. Для орбитального корабля «Буран» впервые в мировой практике для космического аппарата использован криогенный окислитель - жидкий кислород и горючее - синтетической углеводород синтин, что существенно повысило энергетические возможности орбитального корабля и сделало его эксплуатацию более безопасной и экологически чистой. В 2001 успешно проведено первое огневое испытание кислородно-керосинового двигателя РД-191 (замкнутая схема), созданного для 1-й ступени семейства российских PH «Ангара»; в 2005 разработан четырёхкамерный ЖРД РД-0124 (замкнутая схема) для установки на 3-ю ступень PH «Союз-2-1 Б». Крупнейшие из зарубежных организаций, занятых разработкой ЖРД, находятся в США. Ведущая фирма - «Rocketdyne», разработавшая: в 2000 кислородно-водородный двигатель RS-68 (открытая схема, тяга 3230 кН) для установки на ракете Delta 4, в 2002 - кислородно-водородный ЖРД RS-83 (замкнутая схема) тягой 2900 кН в рамках программы НАСА «Космическая пусковая инициатива» SLI (Space Launch Initiative).

Большинство российских космических ЖРД, обеспечивших полёты первых российских искусственных спутников Земли, искусственных спутников Солнца, Луны, Марса, автоматических станций на Луну, Венеру и Марс, космических кораблей, всех геофизических и других ракет в 1949 - 70-х годах, создано под руководством В. П. Глушко, А. М. Исаева, С. А. Косберга, М. В. Мельникова и других конструкторов. ЖРД получили широкое развитие в США, Великобритании, Франции и других странах.

Дальнейшее развитие ЖРД связано с поиском и освоением новых топлив и разработкой новых технических принципов, обеспечивающих дальнейшее увеличение кпд и уменьшение габаритов и массы ЖРД. Ведутся работы над созданием двигательных установок для многоразовых средств выведения на базе ЖРД и воздушно-реактивных двигателей.

Лит.: Основы теории и расчета жидкостных ракетных двигателей / Под редакцией В. М. Кудрявцева. 4-е изд. М., 1993; Добровольский М. В. Жидкостные ракетные двигатели: основы проектирования. 2-е изд. М., 2005.