Ведущим называется мост с ведущими колесами, он представляет собой жесткую пустотелую балку, на концах которой на подшипниках установлены ступицы ведущих колес, а внутри размещены главная передача, дифференциал и полуоси. На автомобиле ведущими мостами могут быть только передний, только задний, промежуточный и задний или одновременно все мосты.

На автомобилях применяются различные типы ведущих мостов.

Картер разъемного ведущего моста (рис. 9.4, а) обычно отливают из ковкого чугуна. Картер состоит из двух соединенных между собой частей 2 и J, имеющих разъем в продольной вертикальной плоскости. Обе части картера имеют горловины, в которых запрессованы и закреплены стальные трубчатые кожухи 1 полуосей. К ним приварены опорные площадки 4 рессор и фланцы 5 для крепления опорных дисков колесных тормозных механизмов. Разъемные ведущие мосты применяются на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности.

Картер неразъемного штампосварного ведущего моста выполняется в виде цельной балки с развитой центральной частью кольцевой формы. Балка имеет трубчатое сечение и состоит из двух штампованных стальных половин, сваренных в продольной плоскости. К средней части балки моста с одной стороны крепятся картер главной передачи и дифференциал, а с другой - устанавливается крышка. К балке моста приварены опорные чашки пружин подвески колес, фланцы для крепления опорных дисков тормозных механизмов и кронштейны крепления деталей подвески. Неразъемные штампосварные ведущие мосты получили распространение на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности. Эти мосты при необходимой прочности и жесткости по сравнению с литыми неразъемными мостами имеют меньшую массу и меньшую стоимость изготовления. Неразъемный литой ведущий мост изготавливают из ковкого чугуна или стали. Балка моста имеет прямоугольное сечение. В полуосевые рукава запрессовывают трубы из легированной стали, на концах которых устанавливают ступицы колес. Фланцы предназначены для крепления опорных дисков тормозных механизмов. Неразъемные литые ведущие мосты получили применение на грузовых автомобилях большой грузоподъемности. Такие мосты обладают высокой жесткостью и прочностью, но имеют большую массу и габаритные размеры. Неразъемные ведущие мосты более удобны в обслуживании, чем разъемные, так как для доступа к главной передаче и дифференциалу не требуется снимать мост с автомобиля.

Ведущая шестерня главной передачи передает крутящий момент ведомой шестерне моста, дифференциал распределяет его между полуосями. Полуоси передают крутящий момент колесам автомобиля, а также воспринимают изгибающие моменты в вертикальной и горизонтальной плоскостях.

30. Назначение, типы, устройство и принцип работы главной передачи.

Главной передачей называется шестеренный механизм, повышающий передаточное число трансмиссии автомобиля. Главная передача служит для увеличения крутящего момента двигателя, подводимого к ведущим колесам, и уменьшения скорости их вращения до необходимых значений. Главная передача обеспечивает максимальную скорость движения автомобиля на высшей передаче и оптимальный расход топлива в соответствии с ее передаточным числом. Передаточное число главной передачи зависит от типа и назначения автомобиля, а также мощности и быстроходности двигателя. Передаточное число главной передачи обычно составляет 6,5...9,0 у грузовых автомобилей и 3,5...5,5 у легковых автомобилей.

На автомобилях применяются различные типы главных передач.

Дополнительно к общим требованиям к конструкции автомобиля (см. подразд. 1.2) к главной передаче предъявляются и специальные требования:

Минимальные габаритные размеры, обеспечивающие требуемый дорожный просвет;

Обеспечение наиболее низкого уровня шума.

Одинарная главная передача состоит из одной пары шестерен. Цилиндрическая главная передача применяется в переднеприводных легковых автомобилях при поперечном расположении двигателя и размещается в общем картере с коробкой передач и сцеплением. Ее передаточное число 3,5...4,2, а шестерни могут быть прямозубыми, косозубыми и шевронными. Цилиндрическая главная передача имеет высокий КПД - не менее 0,98, но она уменьшает дорожный просвет у автомобиля и более шумная, чем другие главные передачи. Коническая главная передача (рис. 6.2, а) применяется на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности. Оси ведущей 7 и ведомой 2 шестерен в конической главной передаче лежат в одной плоскости и пересекаются, а шестерни выполнены со спиральными зубьями. Передача имеет повышенную прочность зубьев шестерен, небольшие размеры и позволяет снизить центр тяжести автомобиля. КПД конической главной передачи со спиральным зубом 0,97...0,98. Передаточные числа конических главных передач 3,5... 4,5 у легковых и 5...7 у грузовых автомобилей и автобусов. Гипоидная главная передача имеет широкое применение на легковых и грузовых автомобилях. Оси ведущей и ведомой шестерен гипоидной главной передачи, в отличие от конической, не лежат в одной плоскости и не пересекаются, а перекрещиваются. Передача может быть с верхним или нижним гипоидным смещением. Гипоидная главная передача с верхним смещением используется на многоосных автомобилях, так как вал ведущей шестерни должен быть проходным, и на переднеприводных автомобилях - исходя из условий компоновки. Главная передача с нижним гипоидным смещением широко применяется на легковых автомобилях. Передаточные числа гипоидных главных передач 3,5...4,5 у легковых автомобилей, 5...7 у грузовых автомобилей и автобусов. Гипоидная главная передача по сравнению с другими более прочная и бесшумная, имеет высокую плавность зацепления, малогабаритная. Ее можно применять на грузовых автомобилях вместо двойной главной передачи. Она имеет КПД, равный 0,96...0,97. При нижнем гипоидном смещении имеется возможность ниже расположить карданную передачу и снизить центр тяжести автомобиля, повысив его устойчивость. Однако гипоидная главная передача требует высокой точности изготовления, сборки и регулировки. Она также требует из-за повышенного скольжения зубьев шестерен применения специального гипоидного масла с сернистыми, свинцовыми, фосфорными и другими присадками, образующими на зубьях шестерен прочную масляную пленку. Червячная главная передача может быть с верхним или нижним расположением червяка относительно червячной шестерни, имеет передаточное число 4...5 и в настоящее время используется редко. Ее применяют на некоторых многоосных многоприводных автомобилях. По сравнению с другими типами червячная главная передача меньше по размерам, более бесшумная, обеспечивает более плавное зацепление и минимальные динамические нагрузки. Однако передача имеет наименьший КПД (0,9...0,92) и по трудоемкости изготовления и применяемым материалам (оловянистая бронза) является самой дорогостоящей.

Двойные главные передачи. На грузовых автомобилях средней и большой грузоподъемности, на полноприводных трехосных автомобилях и автобусах для увеличения передаточного числа трансмиссии, чтобы обеспечить передачу большого крутящего момента, применяются двойные главные передачи. КПД двойных главных передач находится в пределах 0,93...0,96. Двойные главные передачи имеют две зубчатые пары и обычно состоят из пары конических шестерен со спиральными зубьями и пары цилиндрических шестерен с прямыми или косыми зубьями. Наличие цилиндрической пары шестерен позволяет не только увеличить передаточное число главной передачи, но и повысить прочность и долговечность конической пары шестерен. В центральной главной передаче коническая и цилиндрическая пары шестерен размещены в одном картере в центре ведущего моста. Крутящий момент от конической пары через дифференциал подводится к ведущим колесам автомобиля. В разнесенной главной передаче коническая пара шестерен находится в картере в центре ведущего моста, а цилиндрические шестерни - в колесных редукторах. При этом цилиндрически шестерни соединяются полуосями через дифференциал с конической парой шестерен. Крутящий момент от конической пары через дифференциал и полуоси подводится к колесным редукторам. Широкое применение в разнесенных главных передачах получили однорядные планетарные колесные редукторы. Такой редуктор состоит из прямозубых шестерен- солнечной, коронной и трех сателлитов. Солнечная шестерня приводится во вращение через полуось и находится в зацеплении с тремя сателлитами, свободно установленными на осях, жестко связанных с балкой моста. Сателлиты входят в зацепление с коронной шестерней, прикрепленной к ступице колеса. Крутящий момент от центральной конической пары шестерен к ступицам ведущих колес передается через дифференциал, полуоси, солнечные шестерни, сателлиты и коронные шестерни. При разделении главной передачи на две части уменьшаются нагрузки на полуоси и детали дифференциала, а также уменьшаются размеры картера и средней части ведущего моста. В результате увеличивается дорожный просвет и тем самым повышается проходимость автомобиля. Однако разнесенная главная передача более сложная, имеет большую металлоемкость, дорогостоящая и трудоемкая в обслуживании.

Изобретение относится к области автомобильного машиностроения. Редуктор ведущего моста без управляемого извне блокировочного механизма содержит сложную главную передачу, включающую в себя понижающую передачу и дифференциал. Между каждой выходной шестерней дифференциала и колесом установлена передача, которая выполнена не понижающей, а ускоряющей, т.е. повышающая число оборотов вращения трансмиссии ведущего моста от дифференциала к колесу. В результате повышается проходимость автомобиля. 2 ил.

Область техники

Изобретение относится к области автомобильного машиностроения, а именно к конструктивным особенностям редукторов ведущего моста трансмиссии автомобиля.

Уровень техники

Известен редуктор ведущего моста без управляемого извне блокировочного механизма, основной частью которого является двойная главная передача с коническим дифференциалом и планетарной шестеренчатой колесной передачей . Общее передаточное число от кардана к колесу при такой схеме складывается из передаточного числа конической шестеренчатой передачи и передаточного числа соединения, расположенного между дифференциалом и колесом. Чтобы увеличить максимальное передаточное число главной передачи и число ступеней трансмиссии без применения сложных многоступенчатых коробок передач, обе передачи выполняются понижающими число оборотов вращения элементов трансмиссии от коробки передач к колесу. При этом уменьшается максимальный крутящий момент, передаваемый карданным валом и дифференциалом. При безусловных преимуществах данная схема имеет один скрытый существенный недостаток - на труднопроходимых участках дорог уменьшается динамический момент раскручивания буксующего колеса. На одинарных главных передачах передаточное отношение от корпуса дифференциала к шестерне буксующего колеса 1:2, т.е. колесо вращается быстрее дифференциала в два раза. В рассматриваемой схеме это соотношение будет меньше (приблизительно 1:1). Это значит, что при пробуксовке одного из колес оно будет вращаться примерно с той же скоростью, что и корпус дифференциала. В этом случае динамический момент раскручивания буксующего колеса будет минимальным. Учитывая то обстоятельство, что точно такой же момент в это время действует и на противоположное колесо, то, как правило, следствием применения такой схемы редуктора ведущего моста на автомобиле будет ухудшение его проходимости.

Сущность изобретения

Цель изобретения - предложение оригинальной конструкции редуктора ведущего моста, повышающая проходимость автомобиля по сравнению с имеющимися известными аналогами без применения управляемого извне блокировочного механизма.

Это достигается увеличением передаточного числа от дифференциала к колесу за счет установки между ними ускоряющей передачи. Что в свою очередь ведет к резкому увеличению динамического момента раскручивания буксующего колеса в начальный момент времени увеличения скорости. Возрастающее усилие в шестернях дифференциала сцепляет обе полуоси, благодаря чему крутящий момент передается на оба колеса.

Перечень чертежей

Фиг.1 - редуктор ведущего моста.

Фиг.2 - кинематическая схема ведущего моста.

Сведения, подтверждающие возможность осуществления изобретения

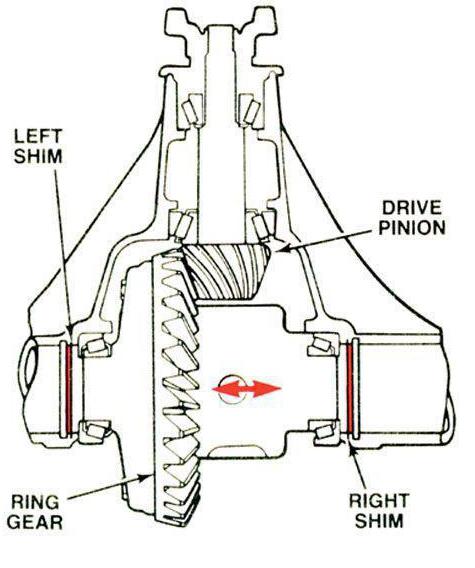

Редуктор ведущего моста (Фиг.1) представляет из себя сложную главную передачу, состоящую из конической понижающей передачи, дифференциала и двух ускоряющих планетарных цилиндрических передач на каждой из сторон моста. Коническая понижающая передача состоит из ведущей конической шестерни (Фиг.1, поз.1), выполненной на ведущем валу редуктора, и конического колеса (Фиг.1, поз.2). Коническое колесо неподвижно закреплено на дифференциале, состоящем из корпуса (Фиг.1, поз.3), оси сателлитов (Фиг.1, поз.4), самих сателлитов (Фиг.1, поз.5) и двух шестерен (Фиг.1, поз.6), передающих крутящий момент на каждую из сторон моста. Ускоряющая планетарная цилиндрическая передача состоит из корпуса оси сателлитов, выполненного в одно целое с промежуточной шлицевой полуосью (Фиг.1, поз.7), ведущих шестерен (Фиг.1, поз.8) с осями (Фиг.1, поз.9) в подшипниках (Фиг.1, поз.10), ведомых шестерен (Фиг.1, поз.11) и неподвижной шестерни (Фиг.1, поз.12). Промежуточная полуось (Фиг.1, поз.7) вращается в подшипниках (Фиг.1, поз.13), которые поджаты гайкой (Фиг.1, поз.14). От ведомой шестерни планетарной цилиндрической передачи крутящий момент через полуось (Фиг.1, поз.15) передается непосредственно на колесо автомобиля. Для предотвращения от выпадания ведущей шестерни (Фиг.1, поз.8) цилиндрической передачи на промежуточной полуоси (Фиг.1, поз.7) болтами (Фиг.1, поз.16) крепится накладка (Фиг.1, поз.17), которая одновременно является и опорой оси (Фиг.1, поз.9). Оси ведущих шестерен цилиндрической передачи, корпус дифференциала, промежуточная шлицевая полуось, ведущая коническая шестерня вращаются соответственно в подшипниках (Фиг.1, поз.10, 13, 18). Все передачи редуктора размещены в картере (Фиг.1, поз.19), который закрывается крышкой (Фиг.1, поз.20). На фиг.2 представлена кинематическая схема ведущего моста.

Общее передаточное число редуктора невелико, так как передачи с обратными передаточными числами взаимно компенсируют друг друга. Передаточное число конической понижающей передачи значительно уменьшает ускоряющая планетарная цилиндрическая передача. Поэтому передаточное число конической передачи увеличивают, выполняя коническое колесо как можно большего диаметра. При равномерном движении обоих колес корпус дифференциала вращается в два раза медленнее колес. При пробуксовке дифференциал и ускоряющая цилиндрическая передача заставляют буксующее колесо вращаться со скоростью, в четыре раза большей, чем корпус дифференциала. За короткий промежуток времени колесо не может сразу разогнаться до таких высоких скоростей, следствием чего является стопорение шестерен дифференциала. В результате крутящий момент передается на обе полуоси ведущего моста. Предложенная конструкция является по сути главной передачей с самоблокирующимся дифференциалом. Степень блокировки полуосей моста зависит от скорости возрастания вращения карданного вала и веса раскручиваемого колеса. В случае же опережающего вращения одного колеса по отношению к другому во время движения автомобиля на поворотах блокировки дифференциала не возникает, так как в направлении от колеса к дифференциалу получается соединение с понижающей передачей. Опережающее колесо вращает шестерню дифференциала со своей стороны с меньшей скоростью, чем вращается само.

Источник информации

1. А.С.Литвинов и др. Шасси автомобиля. М.: Машгиз, 1963. Глава 7 «Главные передачи», §3. «Конструкции двойных и сложных главных передач».

Редуктор ведущего моста без управляемого извне блокировочного механизма, содержащий сложную главную передачу, включающую в себя понижающую передачу и дифференциал, отличающийся тем, что между каждой выходной шестерней дифференциала и колесом установлена передача, которая выполнена не понижающей, а ускоряющей, т.е. повышающая число оборотов вращения трансмиссии ведущего моста от дифференциала к колесу.

Редуктор заднего моста состоит из нескольких узлов, в основном, это главная передача и дифференциал. Главная передача – это механизм, благодаря которому повышается передаточное число трансмиссии автомобиля. Что это такое, на что влияет и как осуществляется обслуживание приведенного редуктора, мы рассмотрим в этой статье.

Почему выходит из строя редуктор заднего моста?

Разберемся подробнее с устройством редуктора, который состоит из двух частей, которые мы уже упомянули. Главные передачи классифицируются на одинарные и двойные, которые для передачи крутящего момента двигателя на колеса имеют одну и две зубчатые пары соответственно. Двойные главные передачи бывают центральными (несложная конструкция, большее передаточное число, но большая нагрузка на элементы системы) и разнесенными (сложнее по конструкции, но эффективнее, компактнее, позволяет иметь автомобилю больший дорожный просвет). Одинарные главные передачи бывают:

- цилиндрическими (шестерни в одной плоскости, максимальный КПД, передаточное число 3,5-4,2);

- коническими (шестерни перпендикулярны друг другу, отчего конструкция занимает много места, высокий КПД);

- червячными (компактны, более бесшумны, но имеют низкий КПД, тяжелы в изготовлении);

- гипоидными (легче по массе, меньше по размеру и надежнее передают усилия двигателя на мост, но КПД самый средний из приведенных видов передач).

Дифференциал – это механизм, который распределяет крутящий момент между ведущими колесами и ведущими мостами. Дифференциал помогает при скольжении и буксовании при помощи различной скорости вращения колес.

Редуктор может выходить из строя в первую очередь из-за подшипников, сделанных из бронзы, они расположены в чулках, которые прикреплены к самому редуктору. При поломке такого подшипника выводятся из строя чулки, и они начинают изгибать валы. В результате такого изгиба может перекосить главную шестерню. При перекосе на ней могут появиться надломы в зубьях шестерни или же сколы, и впоследствии может заклинить сам редуктор, а если вал слетит со своего места, он угрожает разбить корпус редуктора.

Причиной поломки также станет не залитое вовремя масло в редуктор заднего моста, если быть точнее, то его отсутствие или же несвоевременное его обновление. обычно проводится каждые 35 тысяч километров пробега.

Ремонт редуктора заднего моста – меняем деталь самостоятельно

Заметить неисправность редуктора очень просто, при поворотах, резком замедлении или же наоборот ускорении, периодически возникают шумы в области заднего моста . Ремонт редуктора заднего моста своими руками сделать не так уж и сложно. Рассмотрим его на примере классического автомобиля ВАЗ. В первую очередь нужно слить трансмиссионное масло из редуктора заднего моста. Пока стекает масло из корпуса, мы отсоединяем карданный вал.

Следующим шагом мы демонтируем полуоси и для этого, в первую очередь, снимаем задние колеса и тормозные барабаны. Затем откручиваем болты крепления редуктора с мостом. При установке нового редуктора используем герметик и не забываем про картонную прокладку. Заливаем масло в редуктор. Фланец редуктора должен плотно сидеть на своем месте, а также и подшипники.

Само по себе устройство редуктора не такое сложное, причем, в основном, на встречается гипоидный вид. Вся сложность заключается в том, что при снятии тормозных барабанов может возникнуть проблема с ржавчиной, и в некоторых местах металл может очень сильно прижаться. Но грубая мужская сила и несколько инструментов легко решат эту проблему.

Если вы самостоятельно приобретаете новый редуктор, стоит обратить внимание при покупке на то, что одинаковые модели могут стоить совершенно по-разному. Разница эта заключается всего в двух буквах ОП (общая переборка). Это означает, что при заводской проверке выявлялся брак, и тогда механизм отправился на переборку и теперь в полном порядке, но продается по сниженной цене.

Как происходит регулировка редуктора заднего моста?

Регулировка редуктора заднего моста производится в тех случаях, когда он начал вас беспокоить характерным гулом, который слышен уже при скорости от 30 километров в час (на КамАЗе до 80 километров в час). Сама причина может появиться из-за больших постоянных перегрузок автомобиля или же при постоянной езде с прицепами, а может и обычным механическим повреждением. Поэтому следующей вашей реакцией будет визуальная проверка агрегата.

Сальники и фланцы, подшипники, сателлиты (звездообразный элемент в дифференциале) и их оси – все это снимается и осматривается, в случае износа – меняется. Как должны выглядеть все эти детали, вы можете поинтересоваться в руководстве по эксплуатации автомобиля, если до этого не приходилось держать их в руках. Для ВАЗа замена обойдется недорого, если взялись за иномарку, то для начала наведите справки по текущим прейскурантам.

Теперь, когда по-отдельности детали все проверены и считаются исправными, начинаем собирать редуктор. Первой пойдет ведущая шестерня, к ней – регулировочная шайба, распорная втулка с подшипниками, фланец. Теперь нужно затянуть гайку с определенным усилием, для этого можно использовать спецключ с встроенным динамометром, если такового нет, то придется постоянно пользоваться мерным рычагом с безменом. Т.е. каждый миллиметр хода рычага придется сопровождать измерением давления на него с помощью безмена, это хлопотно, но осторожность и точность тут необходимы. Гайка должна быть затянута на 1 Ньютон . При этом фланец должен быть неподвижен, его закрепляют специализированным ключом с распорками, как раз подходящими под пазы этого фланца.

Сейчас ставим ведомую шестерню на ее законное место, т.е. в корпус дифференциала, и затягиваем болты. Теперь и начинается непосредственная регулировка люфта. После того, как все установлено, гайки затягиваются до минимального упора, и проворачивается ведомая шестерня. После смотрим, есть ли у нее небольшой люфт, для этого покачиваем ее из стороны в сторону. Люфт должен быть, но небольшой! Это своеобразный запас для нагрева редуктора во время движения, чтобы ничего не лопнуло.

Теперь заключительный этап. Проверяем расстояние между болтами, которые удерживают гайки, недавно нами закручиваемые. Используйте штангенциркуль, нам нужны точные цифры. Измерив расстояние, подходим с другой стороны плоскости и теперь затягиваем гайки, лучше на одинаковую величину, например, на 1 паз. Измеряем опять расстояние между болтами, оно должно было измениться на небольшую величину около 1,5-2 мм. Если так и есть, остается проверить шестерню на люфт, важно, чтобы он остался таким же, как мы его только что настроили. На этом регулировка считается завершенной.

Ведущий мост должен быть собран в соответствии с требованиями, изложенными в настоящей инструкции.

Регулировку тормозной части следует проводить, согласно инструкции по сборке и регулировке.

Сборка и регулировка ведущего моста.

1.Ведущую и ведомую конические шестерни подобрать в комплект по боковому зазору и контакту согласно следующим требованиям:

Боковой зазор между зубьями шестерен должен быть в пределах 0,3-0,4 мм, но не должен изменяться более, чем на 0,08 мм для комплекта;

При небольшой нагрузке пятно контакта на обеих сторонах зуба ведомой конической шестерни должно соответствовать изображаемому на рис. 1. После подбора комплект шестерен должен быть промаркирован.

Фланцы" href="/text/category/flantci/" rel="bookmark">фланца ведущей конической шестерни затянуть моментом 750-800 Н. м (75-80 кгс. м) и закернить гайку на резьбовом конце вала.

3. При сборке дифференциала смазать трансмиссионным маслом привалочные поверхности и опорные поверхности чашки дифференциала, шестерен полуосей и сателлитов. После сборки не должно быть заедания при вращении шестерни полуоси и сателлитов.

При сборке левых и правых крышек подшипников дифференциала должны быть совмещены метки на крышках и картере редуктора.

Перед установкой ведущей конической шестерни в картер редуктора необходимо установить дифференциал в опоры редуктора, затянуть болты крышки подшипника дифференциала беззазорного соединения крышки подшипника дифференциала и картера редуктора.

При сборке следует затянуть регулировочные гайки так, чтобы осевые положения регулировочных гаек на левой и правой сторонах были приблизительно симметричны относительно постелей под подшипники дифференциала. Предварительный натяг подшипников дифференциала регулируется с помощью регулировочных гаек и определяется величиной момента, необходимого для проворачивания дифференциала, который должен быть в пределах 1,0-2,0 Н. м (0,1-0,2 кгс. м).

При проверке усилия предварительного натяга подшипников дифференциала подшипник должен быть смазан, а проверку усилия предварительного натяга следует проводить после того, как подшипник провернут на несколько оборотов. Затянуть болты крышек подшипников дифференциала моментом 325 Н. м (32,5 кгс. м).

4. При установке стакана с ведущей конической шестерней в редуктор общую толщину регулировочных прокладок можно рассчитать по формуле (рис. 2) Н=С+d-10,5, где:

С=расстояние между торцами Т1 (привалочными стакана) и Т2 (ведущей конической шестерни), измеренному фактически на ведущей конической шестерне в сборе;

d=разности значений размеров между действительным сборочным расстоянием ведущей конической шестерни и теоретическим сборочным рас-стоянием, которое промаркировано на конце Т3 (отметка «+», если действительное сборочное расстояние больше теоретического сборочного расстояния, и отметка «-» при противоположном условии);

10,5 – постоянная величина;

Н –величина пакета прокладок, которое следует набрать кратно от 0,10, при этом прокладок толщиной 0,1 и 0,2 мм не должно быть меньше двух штук.

Значение расстояния С, измеренное между торцевой поверхностью Т2 и привалочной поверхностью Т1, следует промаркировать на указанной поверхности.

|

6. Вставить редуктор в картер моста предварительно смазав клеем, препятствующим отвинчиванию болтов крепления картера редуктора к картеру моста. Болты крепления редуктора затянуть моментом 120±20 Н. м (12±2 кгс. м).

7. Регулировка подшипника ступицы колеса.

Повернуть ступицу колеса, затянуть регулировочную гайку подшипника ступицы колеса моментом затяжки 300-400 Н. м (30-40 кгс. м). затем отвернуть гайку приблизительно на 1/7 оборота, установить стопорную пластину и затянуть контргайку. После этого заблокировать внутренние и наружные выступы стопорной пластины. При этом ступица колеса должна свободно вращаться от руки без ощутимого покачивания.

Общие инструкции к объединенным

автомобильным деталям Jie Fang и оборудованию агрегатов

(JQ-00-1) и общие инструкции установки

Установка подшипников.

Подшипники роликовые и игольчатые должны соответствовать техническим требованиям (GB-307, GB-308, GB-309).

1. При установке подшипника передача наружных усилий через ролик или шарик не допускается. Монтажный инструмент должен опираться непосред-ственно на внутреннее или внешнее кольцо подшипника.

2. Контроль регулировки подшипника должен проводиться при затягивании болтов крышки подшипника. Момент затяжки должен соответствовать требованиям, определенным по стандарту резьбовых соединений.

Установка резиновых манжет.

1. Следующие осмотры и операции должны производиться только во время процесса установки резиновой манжеты.

2. Все готовые для установки манжеты должны быть в хорошем состоянии. Перед установкой их необходимо тщательно проверить. Манжеты должны быть чистыми, без каких-либо повреждений или царапин на центрирующем буртике или на рабочей поверхности.

3. При использовании специального монтажного инструмента манжета должна равномерно прижиматься к торцевой поверхности. Запрещается повреждение манжеты, применяя жесткое усилие или отклоняющееся оборудование. Также запрещается ударять непосредственно по поверхности манжеты молотком или другими инструментами. Для облегчения установки разрешается нанести чистую смазку на прижимную поверхность манжеты.

4. Перед установкой манжеты на фланец или полуось необходимо выполнить следующее:

Нанести слой чистой консистентной смазки на центрирующую втулку или на рабочую поверхность манжеты(ZG-1 кольцевая консистентная смазка GB 491);

Проверить фаску и закругленный угол фланца (полуоси, опорное кольцо). Не допускается наличие заусенцев, острых углов, острых краев и других повреждений из-за ударной нагрузки. Следует избегать любых царапин, способных повредить центрирующую втулку или рабочую поверхность манжеты.

5. В процессе сборки обратить внимание на установку пружины манжет.

6. При установке полуоси следует избегать повреждения манжет из-за прямого контакта шлиц полуоси и рабочей поверхности манжет.

Резьбовое соединение.

1. В процессе сборки или после нее, необходимо уделить особое внимание некоторым видам осмотра, таким как проверка наличия пружинной шайбы, шплинта и других стопорных деталей и того, были ли эти детали смонтированы в соответствии со сборочным чертежом. Если в процессе затяжки болта была повреждена пружинная шайба, ее следует заменить.

2. При установке болтового или конического резьбового соединения разрешается использовать герметики (если вода или масло подтекают по резьбе).

Сборка колесного тормоза и инструкция по регулировке JA 3500-1Н-2.

1. Действие должно производиться в соответствии с требованиями по сборке FAW Jiefang общей инструкции (JQ-01-1) по сборке автомобилей и сборке комбинированных деталей.

2. Подлежащие сборке фрикционная накладка и рабочая поверхность тормозного барабана не должны быть покрыты маслом.

3. При выборе и установке комплекта регулировочных прокладок кулачка необходимо убедиться, что кулачок свободно вращается, а осевой зазор между валами составляет более 1 мм после установки.

4. После того, как болт, крепящий опорный кронштейн кулачка к картеру ведущего моста, затянут, кулачок должен свободно вращаться.

5. При креплении прокладок колодки к анкерному пальцу колодки. Отверстие анкерного пальца накладки следует смазать тонким слоем автомобильной универсальной консистентной смазки, загущенной литиевыми мылами № 2. Масляная канавка должна быть полностью заполнена смазкой, а излишнюю смазку следует удалить.

6. Отрегулировать зазор между тормозным барабаном и фрикционной накладкой, используя метод вращения червячного регулировочного рычага, убедиться, что зазор, измеренный в проверочном отверстии пылезащитной пластины, находится в пределах 0,6-1 мм.

7. После регулировки тормозной барабан должен свободно вращаться и не задевать накладку.

8. При прохождении сжатого воздуха через тормозную камеру при давлении в пределах 98-147 кПа (0,98-1,47 кгс/см2) шток толкателя тормозной камеры следует быстро переместить так, чтобы накладка соединилась с тормозным барабаном. Между тем, ход толкающего штока толкателя тормозной камеры должен быть:

Для переднего тормоза = 30±5 мм,

Для заднего тормоза = 30±5 мм.

При опускании тормоза шток толкателя тормозной камеры должен немедленно вернуться в исходное положение без какого-либо заклинивания.

9. Регулировки пружинного тормозного цилиндра заднего тормоза (см. прикрепленный чертеж):

После установки пружинного тормозного цилиндра на задний мост в расторможенном состоянии провести действия, описанные в вышеуказанных пунктах 6, 7 и 8;

После заполнения камеры энергоаккумулятора пружинного тормозного цилиндра сжатым воздухом и достижения давления снятия тормоза (0,47 МПа) вывернуть болт снятия тормоза из положения, снять большую шайбу, затем отвернуть гайку с болта снятия тормоза, установить болт снятия тормоза внутрь трубки бокового гнезда средней камеры и затянуть его с большой шайбой и гайкой. Повернуть пылезащитный чехол для раскрытия отверстия;

При выпуске сжатого воздуха в цилиндре, шток толкателя должен немедленно выдвинуться для прижима колодки к тормозному барабану без какого-либо заклинивания;

Когда необходимо ручное снятие пружинного тормоза, следует снять болт снятия тормоза с бокового гнезда, навернуть гайку на основание болта снятия тормоза, надеть большую шайбу, провернуть для открытия пылезащитного чехла, до упора ввернуть болт снятия тормоза в гайку, расположенную на корпусе пружины, а затем повернуть гайку, расположенную на болте снятия тормоза пока тормоз не будет отпущен.

Эксплуатация, техническое обслуживание и ремонт ведущей оси колесного редуктора:

1. Меры предосторожности при эксплуатации и техническом обслуживании ведущей оси колесного редуктора:

Нагрузка на ось не должна превышать значения, указанного в инструкции; следует избегать больших скоростей и резкого торможения;

При проскальзывании колес и необходимости блокировки дифференциала блокировка должна использоваться соответствующим образом;

В процессе движения следует проверять температуру колесного редуктора, а также соединения основных углов через определенный промежуток времени;

- вентиляционное отверстие следует промывать при каждом техобслу-живании для того, чтобы гарантировать благоприятное состояние вентиляционного отверстия;

При замене масла следует обратить внимание на достаточное количества масла в среднем ведущем мосте; остановить автомобиль и повторно проверить уровень масла после того, как автомобиль прошел 5 км, чтобы обеспечить высоту уровня масла в цилиндрической коробке передач ведущего моста и в межосевом дифференциале. Добавить масло, если его уровень низкий;

Следует проверять работоспособность блокировок дифференциалов при каждом втором техобслуживании.

2. Необходимо контролировать шум ведущего моста в процессе движения.

Причины, способствующие возникновению повышенного шума в среднем и заднем мостах в процессе движения:

Маленький или большой зазор между шестернями ведущего моста;

Неправильная установка ведущего и ведомого зубчатых шестерен;

Неправильная регулировка подшипников из-за износа поверхности под подшипниками;

Увеличенный зазор между шестернями планетарной передачи колесного редуктора;

Увеличенный зазор между шлицами солнечного зубчатого колеса и полуоси;

Картер ведущего моста погнут и деформирован.

Анализ повреждений межосевого дифференциала

среднего ведущего моста

Повреждением межосевого дифференциала, в основном, является износ шестерен и подшипников из-за плохого смазывания. Межосевой дифференциал, расположенный в самой отдаленной передней части среднего моста, смазывается маслом, (разбрызгиванием). При движении автомобиля на низкой скорости из-за удаленности межосевого дифференциала от центрального редуктора разбрызгиваемого масла очень мало, что ведет к изнашиванию межосевого дифференциала. При эксплуатации необходимо обратить внимание на следующие моменты:

Убедиться, что у ведущего моста достаточно смазки, постоянно проверять уровень масла среднего и заднего мостов, периодически добавлять масло, когда его недостаточно, в картер редуктора;

Каждый раз контролировать уровень и качество масла, а также заменять старое масло;

Причины поломок дифференциала среднего и заднего мостов:

1. Поломка дифференциала вызвана поворотом рулевого колеса, после того как были включены механизмы блокировки межосевых и межколесных дифференциалов. Дифференциалы не будут иметь функцию разделения скорости и движения с разной скоростью, после того как включится механизм блокировки, поэтому дифференциал легко ломается при повороте руля.

2. Включение механизма блокировки дифференциала, когда автомобиль в движении.

Течь масла и ее устранение

Средний и задний мосты являются ведущими мостами с двухступенчатым редуктором, с центральным редуктором и планетарным редуктором, поэтому дорожный просвет и общее передаточное число при редуцировании больше и характеристика мостов лучше. Имеются два места для смазки – центральная главной передачи и колесного редуктора, полости которых разделены.

Течь масла через манжету полуоси приведет к недостаточному смазыванию центральной главной передачи, что в свою очередь повысит износ ее деталей.

При течи масла через манжету полуоси в колесном редукторе уровень масла увеличится, что приведет к течи смазки в тормозной барабан и вызовет отказ тормозов.

Причины течи масла через манжету полуоси могут быть следующими:

1. В центральной главной передаче ведущего моста уровень масла превышает допустимый.

2. Сапун в центральной главной передаче ведущего моста блокирован, поэтому при движении, так как температура масла и давление повышаются, масло будет вытекать через манжеты.

3. Манжета изношена.

4. Неправильно установлена манжета.

5. Посадка манжеты на полуоси слишком слабое, качество манжеты неудовлетворительное или неправильные ее размеры.

6. Шейка полуоси изношена, поэтому размеры изменились.

7. Подшипники колесного редуктора изношены.

Чтобы избежать течь масла через манжету относительно полуоси, необходимо сделать следующее:

1. При замене масла довести его уровень до нормы.

2. При каждом техобслуживании сапун следует снять и прочистить.

3. Заменить изношенную или поврежденную манжету на новую и правильно ее установить.

4. Проверять состояние подшипников колесного редуктора.

5. Следует заменять изношенную манжету.

Ремонт и замена деталей колесного редуктора

среднего и заднего ведущего мостов

Замену производить в следующих случаях:

1. Солнечной шестерни при зазоре, вследствие износа, более 0,6 мм между шлицами солнечной шестерни и полуоси.

3. Зубчатого колеса при зазоре более 0,8 мм в шлицах зубчатого колеса и цапфы.

4. Подшипники зубчатой передачи повреждены или значительно изношены.

При техобслуживании и текущем ремонте тормозного барабана необходимо учесть следующее.

Внутренний диаметр тормозного барабана при эксплуатации увеличивается вследствие износа и становится конусообразным, теряется соосность со ступицей колеса. Поверхность соприкосновения между фрикционной накладкой барабанного тормоза и тормозным барабаном уменьшается, а эффективность торможения снижается, когда конус внутренней поверхности тормозного барабана слишком велик.

Когда тормозной барабан перестает быть круглым и теряется соосность со ступицей колеса, соприкосновение между тормозной колодкой и тормозным барабаном становится нестабильным, что приводит к рывкам при торможении и снижению эффективности торможения.

В случае обнаружения вышеупомянутых моментов тормозной барабан следует демонтировать и проверить. Износ при потере круглости, конусность внутреннего диаметра следует измерить при помощи штангенциркуля с нониусом с крупной шкалой.

Эксцентриситет между тормозным барабаном и ступицей колеса измеряется при помощи специального индикатора с круговой шкалой. Взяв ступицу колеса и подшипник в качестве основы измерения, эксцентриситет не должен превышать 0,25 мм. Если конус тормозного барабана более 0,1 мм, а вне округлости более 0,2 мм, эксцентриситет более 0,25 мм, а рабочая поверхность имеет глубокую канавку, необходима расточка тормозного барабана. Внутренний диаметр тормозного барабана составляет 420 мм, его жесткость снижается вследствие расточки, износ увеличивает внутренний диаметр, что является причиной упругой деформации при торможении, результатом чего станет уменьшение силы прижима тормозной колодки и снижение эффективности торможения. Следовательно, внутренний диаметр тормозного барабана не должен превышать 424 мм, тормозной барабан необходимо заменить, если его внутренний диаметр после расточки превышает 424 мм.

При повреждении фрикционных накладок барабанного тормоза необходимо учесть следующее.

Заменить старые накладки на новые в случае износа, или если расстояние от фрикционной накладки до головки заклепки составляет менее 0,5 мм, или если покрытие фрикционной накладки загрязнено, или при появлении мест пережога или твердых мест.

При замене фрикционных накладок барабанного тормоза особое внимание следует уделить следующим моментам:

Перед наклепкой новой фрикционной накладки необходимо помыть тормозную колодку. Проверить отверстия заклепок на тормозной колодке. Если вследствие износа отверстие деформировано, его следует переделать в ремонтный размер;

Фрикционные накладки барабанного тормоза автомобиля, по крайней мере накладки для тормозов на одном мосту, должны быть одного завода-изготовителя и иметь одинаковый коэффициент трения;

При наклепывании накладок на колодку, их следует плотно прижать друг к другу для предупреждения отслаивания фрикционной накладки барабанного тормоза и создания хорошей теплоотдачи. Изгиб накладки должен совпадать с изгибом тормозной колодки. Наклепывая накладку на колодку, следует использовать тиски для плотного подгона накладки к колодке, затем произвести наклепку от середины к каждой стороне по очереди;

По окончании процесса наклепывания следует стесать острые углы двух сторон фрикционной накладки. Заклепки не должны отставать или болтаться. Зазор между накладкой и колодкой составляет 0,12 мм;

Покрытие фрикционной накладки барабанного тормоза должно быть чистым, аккуратным и гладким;

После завершения процедуры наклепывания следует проверить работоспособность тормоза в сборе.

Проверка работоспособности тормоза с замененными фрикционными накладками.

Внутренняя поверхность тормозного барабана покрыта белым порошком (также может быть использован белый мел), тормозная колодка с заново наклепанной накладкой используется для прижатия к рабочей поверхности тормозного барабана, двигая его вверх – вниз далее следует снять тормозную колодку и обследовать рабочие следы и следы фрикционной накладки. Требуется, чтобы верхняя и нижняя части накладки имели более глубокие контактные следы, а в середине – более слабые. В целом, контактный след должен обеспечить большую поверхность контакта между фрикционной накладкой и тормозным барабаном в процессе работы тормоза и составлять не менее 50 % площади накладки.

Причины и методы устранения

Причина неисправности:

Воздействие дороги. При продолжительном спуске, поворотах и преградах, например, если часто использовать тормоз для контроля скорости автомобиля, время трения между тормозной колодкой и тормозным барабаном увеличивается, что незамедлительно приводит к повышению температуры тормозного барабана; коэффициент трения понижается наряду с ухудшением тормозной силы (это недостаточная тормозная сила);

Неправильное вождение и управление автомобилем. Чрезмерное и неверное использование тормоза приводит к частому контакту тормозной колодки и тормозного барабана, что, в свою очередь, является причиной чрезмерного нагрева тормозного барабана и недостаточной тормозной силы;

Тормозной зазор слишком мал, - тормозной барабан деформируется, что часто приводит к перегреву тормозного барабана;

Тормозящее действие трудно ослабить, так как пружина возврата тормозной колодки слабая и неисправная – это приводит к чрезмерному нагреву тормозного барабана и недостаточной тормозной силе;

Ржавая тормозная колодка явится причиной перегрева тормозного барабана и недостаточной тормозной силы;

Воздух из тормозной камеры выходит не полностью, - тормозное действие слабоуправляемо.

Методы нахождения и устранения неисправности:

Необходим строгий контроль скорости автомобиля. В случае длительного спуска с многочисленными поворотами и преградами следует использовать устройство для замедления движения за счет дросселирования выхлопа с целью снижения скорости. Нажатие на тормоз происходит плавно. В процессе уменьшения времени трения между тормозными колодками и тормозным барабаном температуру тормозного барабана можно контролировать в пределах определенного диапазона и есть возможность снизить нагрев до минимума. Таким образом, обеспечивается эффективное торможение в аварийной ситуации;

Зазор между тормозными колодками и тормозным барабаном следует постоянно контролировать и своевременно регулировать с целью поддержания его в определенных пределах. Например, в том случае, если тормозной барабан деформирован существенно, следует произвести ремонт или заменить;

Заменить пружину возврата тормозных колодок и проверить состояние возврата тормозных колодок;

Произвести демонтаж тормозных колодок, зачистить опорный палец тормозных колодок и медную втулку и добавить небольшое количество консистентной смазки, загущенной литиевыми мылами;

После торможения из главного пневмораспределителя пневматического тормоза должен полностью выйти воздух. В противном случае задерживается отпускание тормоза, - продляется период трения между тормозными колодками и тормозным барабаном, а скорость повышения температуры тормозного барабана увеличивается. Следует произвести демонтаж и чистку главного пневмораспределителя пневматического тормоза. Из условий эксплуатации мы можем сделать вывод, что причиной неполного выхода воздуха из пневмораспределителя тормоза является, в основном, заедание поршня вследствие попадания внутрь грязи.

При эксплуатации тормоза вследствие износа увеличивается зазор между фрикционными накладками барабанного тормоза и тормозным барабаном. Таким образом, снижается эффективность торможения. В результате – шум при торможении и вибрации. В случае если зазор тормозов с обеих сторон разный из-за неоднородности износа велика вероятность возникновения увода автомобиля при торможении. Следовательно, необходимым условием является регулировка и контроль зазора тормозов после периода эксплуатации с целью обеспечения надлежащей работы тормозов.

Пыль из тормозов и грязь, попадающая извне, приводят к загрязнению и засорению тормозов, что отрицательно влияет на такие характеристики тормоза, как сила трения, теплоотдача. Например, может произойти износ сальника опорного пальца тормозной колодки, что может явиться причиной загрязнения маслом фрикционных накладок барабанного тормоза, то есть происходит резкое понижение их коэффициента сцепления, и тормозная сила существенно ослабевает. Следовательно, во время ТО автомобиля необходимо произвести техосмотр и ремонт тормозов.

Техническое обслуживание и ремонт включают в себя следующие моменты:

1. Произвести демонтаж тормозного барабана, почистить тормозные колодки и заменить сальник анкерного пальца тормозной колодки (задний мост 170x200x10 и средний мост 190x220x15) в случае масляного загрязнения.

2. Измерить цилиндричность и конусность тормозного барабана. В случае чрезмерного износа фрикционных накладок барабанного тормоза, на рабочей поверхности тормозного барабана могут возникнуть бороздки. Если бороздки слишком глубокие, необходимо использование специального станка для проведения механической обработки.

3. Если фрикционные накладки барабанного тормоза имеют толщину менее 6 мм, их следует заменить. Примечание: только накладки из иден-тичного материала могут быть использованы на этом же мосту. Затем про-водится обработка поверхностей новых фрикционных накладок барабанного тормоза на мосту посредством использования надлежащих инструментов до размера на 2 мм меньше внутреннего диаметра тормозного барабана.

4. Внутренний диаметр тормозного барабана может быть увеличен только до диаметра 424 мм. В противном случае тормозной барабан необходимо будет заменить. Внутренний диаметр нового тормозного барабана должен составлять 420 мм ± 0,1 мм, а обработанные фрикционные накладки барабанного тормоза должны иметь диаметр 419,8 мм ± 0,2 мм.

5. В случае если тормозные барабаны переднего моста требуют расточки, размеры левого и правого должны быть одинаковы, чтобы избежать колебания переднего колеса вследствие дисбаланса.

Ведущий мост с колесным редуктором | |

Общие инструкции к объединенным автомобильным деталям Jie Fang и оборудованию агрегатов (JQ-00-1) и общие инструкции установки | |

Анализ повреждений межосевого дифференциала среднего ведущего моста. . . | |

Течь масла и ее устранение | |

Ремонт и замена деталей колесного редуктора среднего и заднего ведущего мостов | |

Недостаточная тормозная сила и перегрев тормозного барабана. Причины и методы устранения | |

Ремонт и техобслуживание колесного тормоза |

Вопросом о передаточных числах автовладельцы начинают интересоваться в двух случаях. Первый - справочный, характеризует любознательных. Ведь чем больше знаешь об устройстве автомобиля, тем дольше и грамотнее он будет работать. Однако чаще всего определением передаточного числа занимаются в случае возникновения проблем с редуктором.

Зная, какое передаточное число редуктора имеет ваш автомобиль, можно:

- всегда правильно заменить неисправный редуктор или его детали;

- понять, как будет вести себя автомобиль при установке редуктора с отличными от родного заводского параметрами.

Определение понятия

Что же такое передаточное число редуктора? Любой редуктор служит для передачи крутящего момента с коробки передач на колеса. При этом скорость вращения всегда понижается. Передаточное число как раз и является показателем, во сколько раз это уменьшение происходит. К примеру, число 5,125, встречающееся в газелевских редукторах, показывает, что скорость вращения с входного вала на колеса уменьшается в 5,125 раза.

Практически редуктор в автомобиле располагается на ведущей оси. Если речь идёт о полноприводных вариантах - там имеется два редуктора, по одному на каждую ось. Отечественные автомобили производства ВАЗ и ГАЗ имеют задний редуктор, за некоторым исключением. Чтобы определить передаточное число редуктора, можно поступить несколькими способами:

- теоретический;

- практический;

- расчётный.

Где прописываются передаточные числа

Самый простой способ узнать передаточное число редуктора заднего моста автомобиля - посмотреть в документации. У многих иномарок это число зашифровано в Vin-номере. Для отечественных автомобилей существуют типовые редукторы для определённых моделей. При этом есть автомобили, на которые могут устанавливать целый ряд редукторов, имеющих разные передаточные числа.

Есть возможность узнать информацию конкретно и на детали. Для этого нет необходимости снимать редуктор. Если информация есть, то она располагается в удобном для осмотра месте.

Практический способ определения

Самый точный способ определения передаточного числа заключается в подсчете числа зубцов ведущей и ведомых шестерен. Затем большее число делится на меньшее, что и даёт нужный результат. К примеру, в отечественной модели ВАЗ-2106, количество зубьев ведущего вала - 41, а количество зубьев ведомой шестерни дифференциала - 11. В итоге, поделив одну цифру на другую, получаем: 41: 11 = 3,9.

Такой способ определения самый точный, но при этом совсем не практичный. Потому что для этого варианта необходимо разобрать редуктор и достать необходимые детали. А это не просто неудобно, это всегда затратно.

Расчётный способ

А можно ли узнать передаточное число неизвестного автомобиля, не разбирая редуктор? Оказывается, есть такой способ. Для этого ось, на которой установлен редуктор, вывешивается на опорах. Запоминается положение ведущего вала и колес. Это удобно сделать простыми метками. Затем колеса крутят до тех пор, пока метки снова не совпадут, подсчитывая число оборотов колес и вала отдельно. Удобнее эту процедуру проводить с помощником.

После получения экспериментальных данных следует рассчитать число путем деления количества оборотов вала на количество оборотов колес. Точность такого способа примерная и повышается только внимательностью при подсчете и совмещении меток.

Ставим редуктор с другим передаточным числом

Что будет, если заменяемый редуктор имеет отличные от установленного параметры? Для примера рассмотрим передаточные числа редукторов ВАЗ. Линейка агрегатов представлена четырьмя редукторами. Их числа укладываются в диапазон от 3,9 до 4,44.

Редуктор с числом 3,9 будет самым быстрым из семейства, а с числом 4,44 - самым тяговитым. Потому как в первом случае передаваемая входным валом мощность уменьшается только в 3,9 раза против 4,44. Получается, что если редуктор быстрее передает момент вращения, автомобиль становится более «шустрым». Если заменить редуктор на вариант с пониженным передаточным числом, машина медленнее разгоняется, но становится более проходимой и тяговитой.

При установке редуктора с отличным от заводского числом в обязательном порядке следует проверять показания спидометра. Чаще всего он начинает привирать. Проблема может решаться регулировкой, а иногда приходится менять тросик спидометра. Самое сложное при работах по замене редуктора - это не снятие и установка, как может показаться изначально, а регулировка и настройка. Без грамотной регулировки даже правильно подобранный редуктор можно привести в негодность за несколько тысяч пробега.

Передаточные числа редукторов ВАЗ

Рассмотрим более подробно устанавливаемые на отечественных автомобилях ВАЗ задние редукторы. Как уже говорилось ранее, всего существует четыре редуктора, которыми комплектовались заднеприводные версии АвтоВАЗа. Самый быстрый редуктор принадлежит шестой модели "Жигулей". Редуктор заднего моста ВАЗ-2106 имеет передаточное число 3,9. Эта цифра получается из соотношения зубьев входного вала и ведомой шестерни 43:11.

Следующий по скорости редуктор с числом 4,1 принадлежит ВАЗ-2103. Этот агрегат имеет средние, но и самые сбалансированные показатели, такие как разгон, максимальная скорость и мощность. Самые тяговитые редукторы имели первые модели ВАЗ. Так, ВАЗ-2101 обладал устройством передачи мощности по схеме 43: 10 = 4,3, а ВАЗ-2102 - 40: 9 = 4,44. Вторая модель из-за этого была самой удобной для езды с прицепом, хотя и имела самую маленькую максимальную скорость - 145 км/ч.

Какое передаточное число редуктора заднего моста ВАЗа можно считать оптимальным? Ответ на этот простой вопрос каждый автовладелец "Жигулей" решит сам. Для этого достаточно понять, для каких целей будет авто использоваться. Если это прежде всего «рабочая лошадка», лучшим вариантом будет самый мощный редуктор с числом 4,3. В идеале, конечно, поставить «двойкин» вариант, но главные пары с числом 4,44 перестали выпускать с прекращением выпуска ВАЗ-2102 уже давно. Для обыкновенной езды в городских условиях лучшим же будет редуктор от ВАЗ-2106 с числом 3,9.

Несколько слов о передаточном числе редукторов полноприводных ВАЗ-2121. Так как на таких автомобилях редуктора два, важно, чтобы число было одинаковым и соответствовало отношению 41: 10 = 4,1.

Передаточные числа задних редукторов других автомобилей

С редукторами автомобилей ВАЗ более-менее понятно. А что можно сказать о других автомобилях? К примеру, Горьковский автозавод имеет большое количество современных моделей как среднетоннажных, так и легковых грузовых машин. Наиболее популярные модели ГАЗ - это "Газель ГАЗ-3302" и "Соболь ГАЗ-2752". Если не рассматривать полноприводные модификации этих автомобилей, то передаточное число редуктора заднего будет либо 5,125, либо 4,556, либо 4,3.

Самый тяговитый редуктор достался автомобилям ГАЗ с двигателями ЗМЗ406 и ЗМЗ402. Отличается лучшими характеристиками по мощности и рекомендуется для владельцев авто, перевозящих тяжёлые грузы и работающих в жестких условиях. Редуктор с меньшим числом будет давать большую динамику, как более скоростной. При этом следует метить относительно меньший ресурс эксплуатации.

Для полноты картины рассмотрим зарубежные варианты редукторов и их числа. Хорошим вариантом для сравнения будут заднеприводные модели немецкого автогиганта BMW. Передаточные числа редуктора БМВ колеблются в диапазоне от 3,07 до 4,1. При этом количество моделей агрегатов превышает десятку. Уже по этому показателю можно понять, как часто зарубежные конструкторы вносят изменения в узлы автомобилей.

Наиболее динамичный редуктор с числом 3,07 имеют модели серии Е90, Е91 и Е92. Если смотреть на мощные варианты, то можно выделить БМВ Х5 с 3-литровым двигателем, имеющий передаточное число заднего редуктора 4,1.

Заключение

Рассмотрев различные примеры передаточных чисел редукторов автомобилей как отечественного, так и зарубежного производства, можно сделать несколько выводов. В первую очередь стало понятно, что передаточное число - важный параметр, характеризующий динамические и мощностные характеристики автомобиля. Зная только эту величину, можно понять, что собой представляет автомобиль в целом. Кроме этого, видно, насколько разнообразны редукторы даже на отечественных автомобилях.