Кривошипно-шатунный механизм ВАЗ 2121

Кривошипно-шатунный механизм предназначен для преобразования

возвратно-поступательного движения поршней во вращательноедвижение

коленчатого вала. Он состоит из подвижных и неподвижных деталей. К

неподвижным деталям относятся (см. рис. 2): блок цилиндров 14,

головка блока цилиндров 12 и картер. К подвижным деталям - поршни 6,

поршневые кольца 5, поршневые пальцы 4, шатуны 3, коленчатый вал 2 и

маховик 15. Поршни, поршневые кольца и поршневые пальцы в сборе

образуют поршневую группу.

Блок цилиндров является остовом двигателя На нем и внутри него

размещаются механизмы и устройства двигателя. Он представляет собой

группу цилиндров, изготовленную в общей отливке с верхней частью

картера из специального низколегированного чугуна.

Внутри блока между стенками цилиндров и его наружными стенками

имеется специальная полость, называемая рубашкой охлаждения.

В,ней циркулирует охлаждающая жидкость системы охлаждения

двигателя. В нижней части блока цилиндров находятся опоры (постели)

для коренных подшипников коленчатого вала двигателя. Для повышения

жесткости нижняя плоскость блока цилиндров несколько опущена (на 50

мм) относительно оси коленчатого вала. Головка блока цилиндров

закрывает цилиндры сверху и служит для размещения в ней камер

сгорания, имеющих клиновидную форму, и деталей

газораспределительного механизма. Головка блока цилиндров выполнена

общей для всех цилиндров и отлита из алюминиевого сплава. В ней

имеются каналы для впуска горючей смеси и выпуска отработавших

газов, рубашка охлаждения и резьбовые отверстия для свечей

зажигания. В головку запрессованы седла и направляющие втулки

клапанов, изготовленные из чугуна. Головка крепится к блоку

цилиндров болтами. Между головкой и блоком цилиндров установлена

металлоасбестовая прокладка, обеспечивающая герметичность их

соединения Сверху к головке блока цилиндров шпильками крепится

корпус подшипников с распределительным валом, и она закрывается

крышкой, под которой установлена уплотняющая прокладка.

Поршень (рис. 3) служит для восприятия давления газов при рабочем

ходе и осуществления вспомогательных тактов (впуск, сжатие, выпуск)

Поршень 7 представляет собой полый цилиндр, отлитый из алюминиевого

сплава Он имеет плоское днище 6, головку 5 и юбку 8. Снизу днище

поршня усилено ребрами. В головке поршня изготовлены канавки 4 для

поршневых колец. В юбке поршня находятся приливы 3 (бобышки) с

отверстиями для поршневого пальца. Юбка сделана овальной в

поперечном сечении, конусной по высоте и с вырезами в нижней части.

Овальность и конусность юбки исключают заклинивание поршня в

цилиндре, а вырезы - касание поршня а противовесами коленчатого

вала. Кроме того, вырезы в юбке уменьшают массу поршня. Для лучшей

приработки к цилиндрам наружная поверхность юбки поршня покрыта

тонким слоем олова. Отверстие в бобышках под поршневой палец смещено

относительно диаметральной плоскости поршня (на 2 мм). Этим

уменьшаются перекашивание и удары поршня при переходе его через

верхнюю мертвую точку. Поршневые кольца уплотняют полость цилиндра,

исключают прорыв газов в картер двигателя (компрессионные 2) и

попадание масла в камеру сгорания (маслосъемное 1). Кроме того, они

отводят тепло от головки поршня к стенкам цилиндра. Компрессионные и

маслосъемное кольца разрезные. Они изготовлены из специального

чугуна.

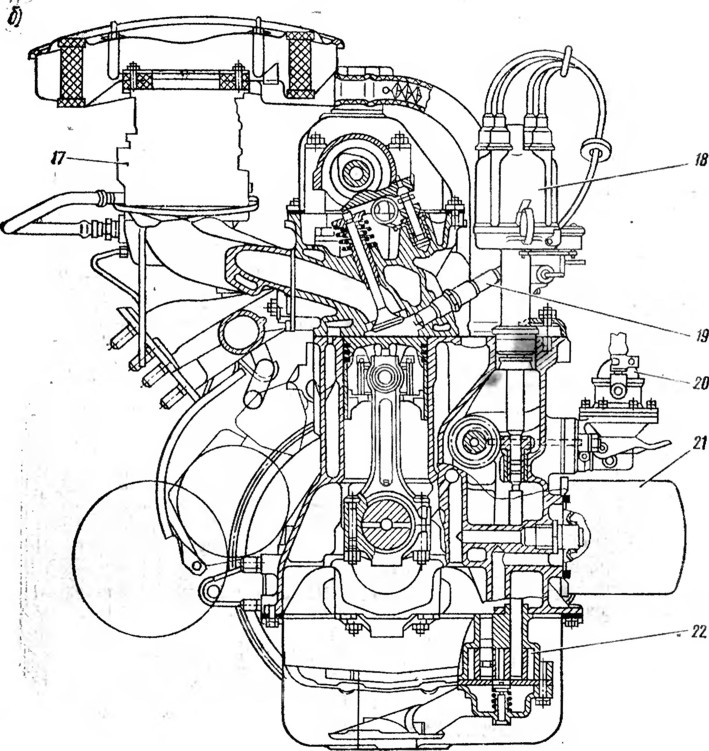

Рис. 2. Двигатель: а - продольный разрез, б -поперечный разрез: 1- коленчатый вал: 2 - вентиля юр. 3 - шатун; 4 - поршневой палец; 5 - поршневое кольцо; 6 - поршень; 7 - цепь привода распределительного вала в масляного насоса; 8 - воздушный фильтр; распределительный вал: 10 - клапан; 11 - крышка головка блока илиндров; 13 -головка блока цилиндров; рубашка охлаждения; 14 - блок цилиндров; 15 - маховик, 16 - масляный поддон; 17 - карбюратор; 18 - распределитель зажигания; 19 - свеча зажигания, 20 - топливный насос; 21 - масляный фильтру 22- масляный насос

Вследствие упругости они плотно прилегают к стенкам цилиндра, при

этом между разрезанными концами колец (в замках) сохраняется

небольшой зазор (0,2-0,35 мм). Поршневой палец служит для шарнирного

соединения поршня о верхней головкой шатуна. Он трубчатый, стальной,

запрессован в верхнюю головку шатуна о натягом и свободно вращается

в бобышках поршня.

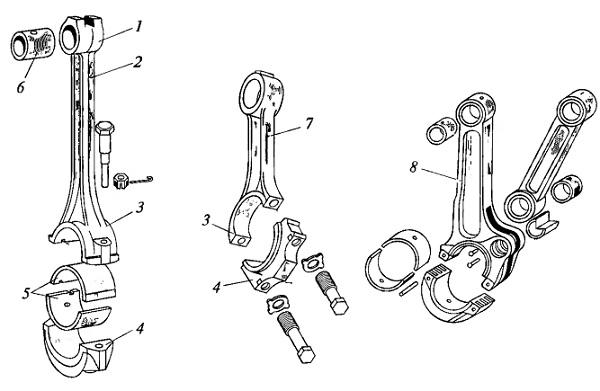

Шатун служит для соединения поршня с коленчатым валом и передачи

усилий между ними. Он стальной, кованый и состоит из неразъемной

верхней головки 11, стержня 12 двутаврового сечения и разъемной

нижней головки 13. Нижней головкой шатун соединяется

с коленчатым валом. Съемная половина нижней головки является крышкой

шатуна и прикреплена к нему болтами. В нижнюю головку шатуна

вставляют тонкостенные биметаллические, сталеалюминиевые вкладыши 15

шатунного подшипника. В нижней головке шатуна имеется специальное

отверстие 16 для смазки стенок цилиндра.

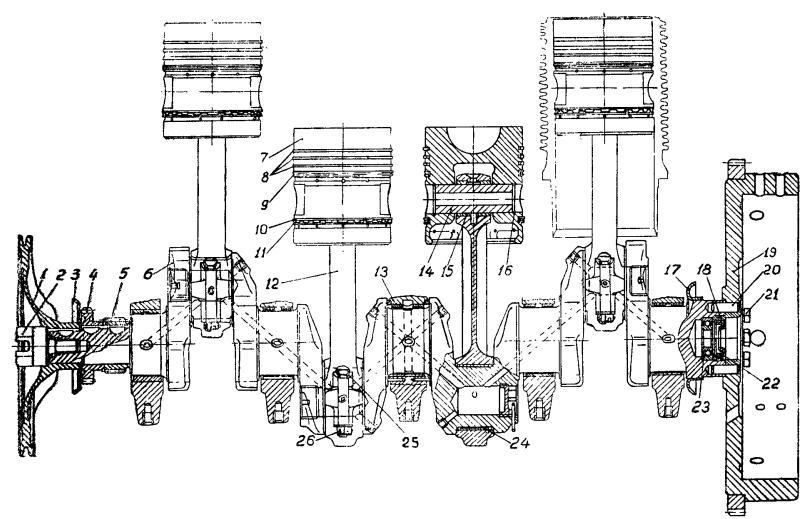

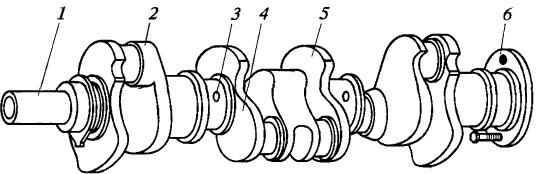

Коленчатый вал (рис. 4) воспринимает усилия от шатунов и передает

создаваемый на нем крутящий момент трансмиссии автомобиля.

От него также приводятся в действие различные механизмы двигателя

(газораспределительный механизм, масляный насос, водяной насос и

др.). Коленчатый вал пятиопорный, отлит из специального

высокопрочного чугуна Он состоит из коренных 3 и шатунных 5 шеек,

щек 4, противовесов 6, переднего 2 и заднего 7 концов. Коренными

шейками коленчатый вал установлен в подшипниках (коренных опорах)

картера двигателя, вкладыши 11 которых тонкостенные биметаллические,

сталеалюминиевые. К шатунным шейкам коленчатого вала присоединяют

нижние головки шатунов. Смазка шатунных подшипников осуществляется

по каналам, соединяющим коренные шейки с шатунными. Щеки соединяют

коренные и шатунные шейки коленчатого вала, а противовесы разгружают

коренные подшипники от центробежных сил неуравновешенных масс. На

переднем конце коленчатого вала крепятся ведущая звездочка цепного

привода механизма газораспределения, шкив ременной передачи для

привода вентилятора, насоса охлаждающей жидкости, генератора и

храповик для проворачивания вала вручную.

Рис. 3. Поршневая группа и шатун двигателя. 1 - маслосъемное кольцо; 2 - компрессионное кольцо: 3 - бобышка; 4 - кольца 5 - головка, 6 - днище; 7 - поршень. 8 - юбка. 9 - поршневой палец; 10 - шатун; 11 - верхняя головка; !2 - стержень; 13 - нижним головка; 14 -болт; 15 -вкладыши подшипника; 16 - смазочное отверстие

В заднем конце коленчатого вала имеется специальное гнездо для

установки подшипника ведущего вала коробки передач. К торцу заднего

конца вала с помощью специальной шайбы 8 болтами крепится маховик

10. От осевых перемещений коленчатый вал фиксируется двумя упорными

полукольцами 12, которые установлены в блоке цилиндров двигателя по.

обе стороны заднего коренного подшипника. Причем, с передней,

стороны подшипника ставится сталеалюминиевое полукольцо, а с задней

- металлокерамичеекое. Маховик обеспечивает равномерное вращение

коленчатого вала, накапливает энергию при рабочем ходе для вращения

вала при подготовительных тактах и выводит детали

кривошипно-шатунного механизма из мертвых точек. Энергия,

накопленная маховиком, об легчает пуск двигателя и обеспечивает

трогание автомобиля с места.

Маховик представляет собой массивный диск, отлитый из чугуна. Наобод

маховика напрессован стальной зубчатый венец, предназначенный для

пуска двигателя электрическим стартером. К маховику крепятся детали

сцепления.

Крепление двигателя. Двигатель в сборе со сцеплением и коробкой

передач устанавливают на автомобиле на трех эластичных опоpax (две

передние и одна задняя). Эластичные опоры уменьшают вибрации

двигателя и смягчают удары, передаваемые на двигатель от дорожных

неровностей при движении автомобиля. Передними опорами двигатель

крепится к поперечине передней подвески автомобиля, а задней опорой

- к поперечине задней подвески двигателя Передние опоры имеют

упругие элементы, представляющие собой резиновые подушки, в которых

завулканизированы стальные шайбы с болтами крепления. У задней опоры

резиновая подушка завулканизирована в стальной обойме и имеет

стальную втулку.

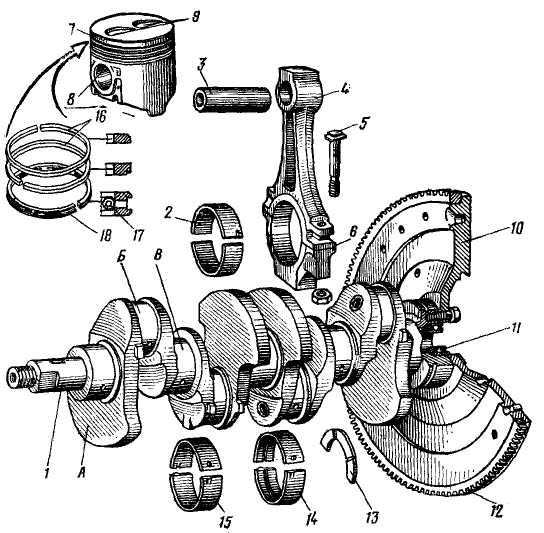

- 1. Крышка шатуна;

- 2. Болт крепления крышки шатуна,

- 3. Шатун:

- 4. Поршень;

- 5. Терморегулирующая пластина поршня;

- 6. Маслосъемное кольцо;

- 7. Нижнее компрессионное кольцо;

- 8. Верхнее компрессионное кольцо;

- 9. Разжимная пружина:

- 10. Поршневой палец;

- 11. Вкладыш шатунного подшипника;

- 12. Упорные полукольца среднего коренного подшипника;

- 13. Вкладыши коренного подшипника;

- 14. Каналы для подачи масла от коренного подшипника к шатунному:

- 15. Держатель заднего сальника коленчатого вала:

- 16. Задний сальник коленчатого вала:

- 17. Штифт для датчика ВМТ:

- 18. Метка (лунка) ВМТ поршней 1-го и 4-го цилиндра;

- 19. Шкала в люке картера сцепления:

- 20. Метка ВМ-Г поршней l-гo и 4-го цилиндров на ободе маховика;

- 21. Шайба болтов крепления маховика:

- 22. Установочный штифт сцепления:

- 23. Зубчатый обод маховика:

- 24. Маховик;

- 25. Коленчатый вал;

- 26. Заглушка масляных каналов коленчатого вала;

- 27. Передний сальник коленчатого вала (запрессован в крышку масляною насоса);

- 28. Зубчатый шкив привода распределительного вала;

- 29. Шкив привода генератора:

- 30. А.Маркировка категории поршня по отверстию для поршневою пальца:

- 31. В.Маркировка класса поршня по наружному диаметру;

- 32. С. Маркировка ремонтною размера поршня,

- 33. D.Установочная метка;

- 34. I.Метки для установки момента зажигания;

- 35. II.Маркировка крышек коренных подшипников коленчатого вала (счет опор ведется от передней части двигателя).

Кривошипно-шатунный механизм служит для преобразования поступательного движения поршня под действием энергии расширения продуктов сгорания топлива во вращательное движение коленчатого вала. Механизм состоит из поршня с поршневыми кольцами и пальцем, шатуна, коленчатого вала и маховика. Поршень 4 отливается из высокопрочного алюминиевого сплава. Поскольку алюминий имеет высокий температурный коэффициент линейного расширения, то для исключения опасности заклинивания поршня в цилиндре в головке поршня над отверстием для поршневого пальца залита терморегулирующая стальная пластина 5. Поршни, так-же как и цилиндры, по наружному диаметру сортируются на пять классов: Измерять диаметр поршня для определения его класса можно только в одном месте: в плоскости, перпендикулярной поршневому пальцу на расстоянии 51, 5 мм от днища поршня. В остальных местах диаметр поршня отличается от номинального, т.к. наружная поверхность поршня имеет сложную форму. В поперечном сечении она овальная, а по высоте коническая. Такая форма позволяет компенсировать неравномерное расширение поршня из-за неравномерного распределения массы металла внутри поршня. На наружной поверхности поршня нанесены кольцевые микроканавки глубиной до 14 микрон. Такая поверхность способствует лучшей приработке поршня, так как в микроканавках задерживается масло. В нижней части бобышек под поршневой палец имеются отверстия для прохода масла к поршневому пальцу. Для улучшения условий смазки в верхней части отверстий под палец сделаны два продольных паза шириной 3 мм и глубиной 0, 7 мм, в которых накапливается масло. Ось отверстия под поршневой палец смещена на 1, 2 мм от диаметральной плоскости поршня в сторону расположения клапанов двигателя. Благодаря этому поршень всегда прижат к одной стенке цилиндра, и устраняются стуки поршня о стенки цилиндра при переходе его через ВМТ. Однако, это требует установки поршня в цилиндр в строго определенном положении. При сборке двигателя поршни устанавливаются гак, чтобы стрелка на днище поршня была направлена в сторону передней части двигателя. По массе поршни сортируются на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5г. Этим группам соответствует маркировка на днище поршня: "Г", "+" и На двигателе все поршни должны быть одной группы по массе, чтобы уменьшить вибрации из-за неодинаковых масс возвратно-поступательно движущихся деталей. В запасные части поставляются поршни номинального размера только трех классов: А, С и Е. Этого достаточно для подбора поршня к любому цилиндру при ремонте двигателя, так как поршни и цилиндры разбиты на классы с некоторым перекрытием. Например, к цилиндрам классов В и О может подойти поршень класса С. Главное при подборе поршня обеспечить необходимый монтажный зазор между поршнем и цилиндром 0,025-0,045 мм. Кроме поршней номинального размера в запасные части поставляются и ремонтные поршни с увеличенным на 0, 4 и 0, 8 мм наружным диаметром. На днищах ремонтных поршней ставится маркировка в виде квадрата или треугольника. Треугольник соответствует увеличению наружного диаметра на 0, 4 мм. а квадрат на 0, 8 мм. Поршневой палец 10 стальной, трубчатого сечения, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня. По наружному диаметру пальцы сортируются на три категории через 0,004 мм соответственно категориям поршней. Торцы пальцев окрашиваются в соответствующий цвет: синий первая категория, зеленый вторая и красный третья. Поршневые кольца обеспечивают необходимое уплотнение цилиндра и отводят тепло от поршня к его стенкам. Кольца прижимаются к стенкам цилиндра под действием собственной упругости и давления газов. На поршне устанавливаются три чугунных кольца два компрессионных 7, 8 (уплогняюших) и одно (нижнее) маслосъемное 6, которое препятс*нуе1 попаданию масла в камеру сгораний. Верхнее компрессионное кольцо 8 рабогает в условиях высокой температуры, агрессивного ноздействия продуктов сгораний и недостаточной смазки, поэтому для повышения износоустойчивости наружная поверхность хромирована и для улучшения прирабатываемости имеет бочкообразную форму образующей. Нижнее компрессионное кольцо 7 имеет снизу проточку для собирания масла при ходе поршня вниз, выполняя при этом дополнительную функцию маслосбрасывающего кольца. Поверхность кольца для повышения износоустойчивости и уменьшения трения о стенки цилиндра фосфатируется. Маслосъемное кольцо имеет хромированные рабочие кромки и проточку на наружной поверхности, в которую собирается масло, снимаемое со стенок цилиндра. Внутри кольца устанавливается стальная витай пружина, которая разжимает кольцо изнутри и прижимает его к стенкам цилиндра. Кольца ремонтных размеров изготавливаются (так же, как и поршни) с увеличенным на 0, 4 и 0, 8 мм наружным диаметром. Шатун является стальным, обрабатывается вместе с крышкой, и поэтому они в отдельности невзаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться с одной стороны. Коленчатый вал 25 отливается из высокопрочного специального чугуна и состоит из шатунных и коренных шлифованных шеек. Для уменьшения деформаций при работе двигателя вал сделан пятиопорным и с большим перекрытием коренных и шатунных шеек. В теле вала просверлены каналы 14 для подачи масла от коренных шеек к шатунным. Технологические выводы каналов закрыты колпачковыми заглушками 26. Для уменьшения вибраций двигателя вал снабжен противовесами, отлитыми заодно целое с валом. Они уравновешивают центробежные силы шатунной шейки, шатуна и поршня, которые возникают при работе двигателя. Кроме того, для уменьшения вибраций коленчатый вал еще динамически балансируют, высверливая металл в противовесах.

«К защите допущена»

Заместитель директора по практике _________ Г.Н. Любченко

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

Описание устройства, технического обслуживания и ремонта кривошипно- шатунного механизма автомобиля ваз 2106.

Руководитель работы:

К.А. Забалуев

Выполнил работу студент гр. № 35

А.С.Шкода

г. Челябинск 2015г.

Введение:

Двигатель – наиболее сложный и важный агрегат, от состояния которого зависят многие технические и экономические показатели работы автомобиля. Если рассмотреть динамику распределения отказов по двигателю, которые возникают в процессе эксплуатации, то на долю КШМ приходится около 17% от общего числа отказов.

Техническое состояние КШМ можно определить по шумам и стукам, падению давления в конце такта сжатия и (или) повышенной задымленности от выхлопных газов.

Тема «Техобслуживание и ремонт КШМ автомобиля ВАЗ 2106» достаточно актуальна на современном этапе. Актуальность этого вопроса растет изо дня в день, так как число автомобильного транспорта и специальной техники постоянно растет, растет и потребность в ремонте. Торгово-экономическая экономика ставит задачи по усовершенствовании ремонтных работ, то есть уменьшение временных рамок отведенных на одну ремонтируемую единицу, улучшение качества ремонта, снижение стоимости ремонта за счет внедрения передовых технологических разработок, и др.

В ремонте используется очень широкий спектр оборудования, помогающего на много увеличить эффективность ремонтного производства.

На автотранспортных предприятиях по техническому обслуживанию автомобилей все шире внедряется средства диагностирования и новые формы организации труда: бригадный подряд, оценка трудовой деятельности по конечному результату и др. Все это требует ускоренного развития МТБ предприятий, дальнейшего совершенствования процессов технического обслуживая и ремонта автомобилей, внедрения более широкой механизации выполняемых работ и улучшения организации производства. Механизация работ облегчает и ускоряет многие технологические процессы, поэтому от рабочих, обслуживающих автомобили, сейчас требуется не только знание их устройства, но и практические навыки пользования

современным оборудованием, умение применять необходимые приспособления, инструменты, КИАП при диагностировании автомобилей.

Применение современного оборудования при техническом обслуживании и ремонте не исключает выполнения общеслесарных операций, которыми должен владеть каждый рабочий-ремонтник. Слесарь по ремонту автомобиля должен иметь четкие представления об основных методах и способах восстановления деталей, технологии ремонтных работ, включая вопросы сборки и испытания автомобилей после капитального ремонта.

Целью письменной экзаменационной работы является систематизация научных и практических знаний в области техобслуживания и ремонта КШМ автомобиля ВАЗ 2106.

Цель определила решение следующих задач:

1.Рассмотреть устройство и принцип работы КШМ автомобиля Ваз 2106

2.Рассмотреть ремонт и техническое обслуживание КШМ.

1.1 Описание устройства, технического обслуживания и ремонта кривошипно-шатунного механизма автомобиля ваз 2106

Рисунок 1.1 Кривошипно-шатунный механизм 1 - шкив ведущий вентилятора и генератора; 2 - специальный болт; 3 - передний маслоотражатель; 4 - ведущая шестерня привода масляного насоса; 5 - шестерня распределительная ведущая; 6 - коленчатый вал; 7 - поршень; 8 - кольца поршневые компрессионные; 9, 10 - кольца поршневые маслосъемные; 11 - расширитель осевой маслосьемного кольца; 12 - шатун; 13 - вкладыш коренного подшипника; 14 - палец поршневой; 15 - втулка верхней головки шатуна; 16 - кольцо стопорное; 17 - задний маслоотражатель; 18 - уплотнительное кольцо; 19 - маховик двигателя: 20 -штифт: 21 - болт; 22 - самоподжимной сальник; 23 - шарикоподшипник; 24 - вкладыш шатунного подшипника; 25 - шатунный болт; 26 - гайка

Блок цилиндров двигателя автомобиля ВАЗ-2106 типа блок-картер отливается из специального высокопрочного низколегированного чугуна вместе с цилиндрами, внутренние поверхности которых обработаны хонингованием. Для увеличения, жесткости конструкции нижняя плоскость блока расположена на 50 мм ниже оси колёнчатого вала, а в зонах опор коренных подшипников имеются оребренные перегородки. Пространство между наружной поверхностью стенок цилиндров и внутренней поверхностью стенок блока образует рубашку. В поперечных перегородках нижней части блока расположены пять опор коренных подшипников коленчатого вала. Крышки коренных подшипников невзаимозаменяемые и для правильной сборки пронумерованы. Снизу блок закрывается стальным штампованным поддоном, в котором находится необходимый запас масла. Впереди блока размещены детали привода распределительного вала, закрываемые крышками.

Головки блоков цилиндров двигателей отливаются из алюминиевого сплава, они являются общими для всех цилиндров. В головках выполнена основная часть камеры сгорания, в них имеются также впускные и выпускные каналы и резьбовые отверстия для установки свечей зажигания. Двойные стенки головки образуют пространство, соединенное с рубашкой охлаждения цилиндров, в нем циркулирует охлаждающая жидкость. Головка крепится к блоку цилиндров болтами или шпильками.

Рисунок 1.2. Детали кривошипно-шатунного механизма двигателя автомобиля ВАЗ-2106

1 - коленчатый вал; 2 - вкладыш подшипника нижней головки шатуна; 3 - поршневой палец; 4- шатун; 5 - болт крышки шатуна; 6 - крышка нижней головки шатуна;7-головка поршня; 8 - бобышка; 9- лунки; 10- маховик; 11- подшипник ведущего вала коробки передач; 12- зубчатый венец маховика; 13 - упорное полукольцо;14 - вкладыши первого, второго, четвертого и пятого коренных подшипников; 15-вкладыши третьего

(центрального) коренного подшипника; 16 - компрессионные кольца;17-расширительная пружина; 18 - маслосъемное кольцо; А - противовес; Б- шатунная шейка; В - коренная шейка. Вследствие неодинакового расширения головки и юбки (головка больше нагревается, а поэтому и больше расширяется) диаметр головки делают меньше диаметра юбки. Юбка поршня в поперечном сечении овальная с меньшей осью овала в плоскости поршневого пальца и большей - в плоскости действия боковых сил, что дает возможность уменьшить зазор между поршнем и цилиндром и исключить стуки при работе холодного двигателя. В средней части поршня в юбке имеются две бобышки 8 для установки поршневого пальца 3.

На днищах поршней двигателя автомобиля ВАЗ-2106 выфрезерованы лунки 9 для предотвращения повреждения деталей механизма газораспределения и самого поршня.

Поршневые кольца, изготовляемые из специального чугуна, имеют разрезы (замки). Два верхних кольца 16 (рис. 2) являются компрессионными, они служат для уменьшения утечки газов. Верхнее компрессионное кольцо хромировано, что повышает его износостойкость и предотвращает появление задиров на гильзах цилиндров, нижнее - фосфатировано.

Третье поршневое кольцо 18 - маслосъемное, на наружной поверхности оно имеет проточку и несколько щелевидных прорезей для отвода излишнего масла, снимаемого со стенок цилиндра, во внутреннюю полость поршня. На внутренней поверхности маслосъемного кольца проточена канавка, в которую устанавливается стальная расширительная пружина 17.

Поршневой палец 3 (рис. 2) служит для шарнирного соединения поршня с шатуном. Он выполнен пустотелым и изготовлен из стали, наружная поверхность его цементирована или закалена токами высокой частоты.

От

продольного перемещения, в результате

которого могут возникнуть задиры на

стенках цилиндров, поршневой палец в

двигателе ВАЗ-2106 зафиксирован в верхней

головке шатуна путем горячей

посадки. Шатун соединяет

поршень с шатунной шейкой коленчатого

вала. Он служит для передачи сил давления

газов от поршня на коленчатый вал при

рабочем ходе, а при осуществлении

вспомогательных тактов - усилий от

коленчатого вала к поршню. Он представляет

собой стержень двутаврового сечения с

верхней и нижней головками. Нижняя

головка делается разъемной, в нее

вставлены тонкостенные

вкладыши 2. Коленчатый вал

двигателя ВАЗ - пятиопорный, отливается

из специального высокопрочного чугуна

и устанавливается в коренных подшипниках,

имеющих вкладыши 14 и 15. Вкладыши

сталеалюминиевые. Они состоят из двух

одинаковых половин, которые от

проворачивания удерживаются выступами,

входящими в соответствующие пазы. Для

разгрузки коренных подшипников от

действия центробежных сил служат

противовесы А, отливаемые

вместе с валом. В коренных шейках В, щеках

и шатунных шейках Б просверлены каналы

для подвода масла к шатунным подшипникам,

па переднем конце вала двигателя

установлены два шкива, от одного из них

с помощью зубчатой ременной передачи

осуществляется привод распределительного

вала, а также масляного насоса и

распределителя зажигания, а от другого

обычным клиновым ремнем приводятся

вентилятор с центробежным водяным

насосом и генератор.

Все эти детали установлены на сегментных шпонках и закреплены храповиком, ввернутым в передний торец вала. Храповик служит для проворачивания коленчатого вала пусковой рукояткой. На заднем конце коленчатого вала установлен чугунный маховик 10. Передний и задний концы коленчатого вала, выходящие из блока, уплотнены резиновыми

сальниками. Отвод масла от сальников достигается с помощью маслосгонной

резьбы,

выполненной на задней шейке вала.

Маховик 10 служит для вывода поршней из мертвых точек, обеспечения; равномерного вращения коленчатого вала, кроме того, способствует за счет своей массы плавному троганию автомобиля. На его обод напрессован стальной зубчатый венец, с помощью которого осуществляется пуск двигателя стартером.

Блок-картер - основной элемент остова двигателя. Он подвергается значительным силовым и тепловым воздействиям и должен обладать высокой прочностью и жесткостью. В блок-картере устанавливают цилиндры, опоры коленчатого вала, некоторые устройства механизма газораспределения, различные узлы смазочной системы с ее сложной сетью каналов и другое вспомогательное оборудование. Блок-картер изготавливают из чугуна или алюминиевого сплава литьем.

Цилиндры представляют собой направляющие элементы кривошипно-шатунного механизма. Внутри их перемещаются поршни. Длина образующей цилиндра определяется ходом поршня и его размерами. Цилиндры работают в условиях резко изменяющегося давления в надпоршневой полости. Их стенки соприкасаются с пламенем и горячими

газами, имеющими температуру до 1500… 2 500 °С.

Цилиндры должны быть прочными, жесткими, термо- и износостойкими при ограниченном количестве смазки. Кроме того, материал цилиндров должен обладать хорошими литейными свойствами и легко

обрабатываться на станках. Обычно цилиндры изготавливают из специального легированного чугуна, но могут применяться также алюминиевые сплавы и сталь. Внутреннюю рабочую поверхность цилиндра,

называемую его зеркалом, тщательно обрабатывают и покрывают хромом для уменьшения трения, повышения износостойкости и долговечности.

В

двигателях с жидкостным охлаждением

цилиндры могут быть отлиты вместе с

блоком цилиндров или в виде отдельных

гильз, устанавливаемых в отверстиях

блока. Между наружными стенками цилиндров

и блоком имеются полости, называемые

рубашкой

охлаждения. Последняя заполняется

жидкостью, охлаждающей двигатель. Если

гильза цилиндра своей наружной

поверхностью непосредственно соприкасается

с охлаждающей жидкостью, то ее называют

мокрой. В противном случае она называется

сухой. Применение сменных мокрых гильз

облегчает ремонт двигателя. При установке

в блок мокрые гильзы надежно уплотняются.

Цилиндры двигателей воздушного охлаждения отливают индивидуально. Для улучшения теплоотвода их наружные поверхности снабжают кольцевыми ребрами. У большинства двигателей воздушного охлаждения цилиндры вместе с их головками крепят общими болтами или шпильками к верхней части картера.

В V-образном двигателе цилиндры одного ряда могут быть несколько смещены относительно цилиндров другого ряда. Это связано с тем, что на каждом кривошипе коленчатого вала крепятся два шатуна, один из которых предназначен для поршня правой, а другой - для поршня левой половины блока.

На

тщательно обработанную верхнюю плоскость

блока цилиндров устанавливают головку

блока, которая закрывает

цилиндры

сверху. В головке над цилиндрами выполнены

углубления, образующие камеры

сгорания. У двигателей жидкостного охлаждения в теле головки блока предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров. При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные каналы, отверстия с резьбой для

установки свечей зажигания (у бензиновых двигателей) или форсунок (у дизелей), магистрали смазочной системы, крепежные и другие вспомогательные отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

Плотное соединение блока цилиндров и головки блока обеспечивается с помощью болтов или шпилек с гайками. Для герметизации стыка с целью предотвращения утечки газов из цилиндров и охлаждающей жидкости из рубашки охлаждения между блоком цилиндров и головкой блока устанавливается прокладка. Она обычно изготавливается из асбестового картона и облицовывается тонким стальным или медным листом. Иногда прокладку с обеих сторон натирают графитом для защиты от пригорания.

Нижняя часть картера, предохраняющая детали кривошипно-шатунного и других механизмов двигателя от загрязнения, обычно называется поддоном. В двигателях сравнительно малой мощности поддон служит также резервуаром для моторного масла. Поддон чаще всего выполняется литым или изготавливается из стального листа штамповкой. Для устранения подтекания масла между блок-картером и поддоном устанавливается прокладка (на двигателях небольшой мощности для уплотнения этого стыка часто используется герметик - «жидкая прокладка»).

Соединенные

друг с другом неподвижные детали

кривошипно-шатунного механизма являются

остовом двигателя, воспринимающим все

основные силовые и тепловые нагрузки,

как внутренние (связанные с работой

двигателя), так и внешние (обусловленные

трансмиссией и ходовой частью). Силовые

нагрузки, передающиеся на остов двигателя

от несущей системы

ТС

(рама, кузов, корпус) и обратно, существенно

зависят от способа крепления двигателя.

Обычно он крепится в трех или четырех

точках так, чтобы не воспринимались

нагрузки, вызванные перекосами несущей

системы, возникающими при движении

машины по неровностям. Крепление

двигателя должно исключать возможность

его смещения в горизонтальной

плоскости под действием продольных и поперечных сил (при разгоне, торможении, повороте и т.д.). Для уменьшения вибрации, передающейся на несущую систему ТС от работающего двигателя, между двигателем и подмоторной рамой, в местах крепления, устанавливаются резиновые подушки разнообразных конструкций.

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для предотвращения прорыва газов в картер и проникновения в него моторного масла.

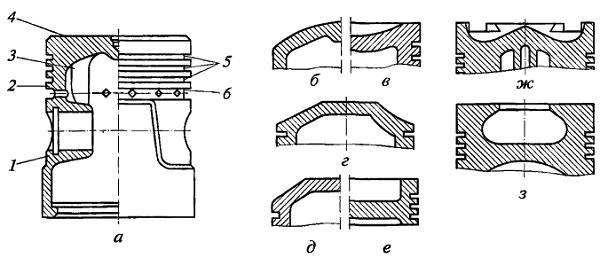

Поршень представляет собой металлический стакан сложной формы, устанавливаемый в цилиндре днищем вверх. Он состоит из двух основных частей. Верхняя утолщенная часть называется головкой, а нижняя направляющая часть - юбкой. Головка поршня содержит днище 4 (рис. а) и

стенки 2. В стенках проточены канавки 5 для компрессионных колец. Нижние канавки имеют дренажные отверстия 6 для отвода масла. Для увеличения прочности и жесткости головки ее стенки снабжены массивными

ребрами 3, связывающими стенки и днище с бобышками, в которых

устанавливается поршневой палец. Иногда оребряют также внутреннюю поверхность днища.

Юбка имеет более тонкие стенки, чем у головки. В ее средней части расположены бобышки с отверстиями.

Рисунок 1.3. Конструкции поршней с различной формой днища (а-з) и их элементов: 1 - бобышка; 2 - стенка поршня; 3 - ребро; 4 - днище поршня; 5 - канавки для компрессионных колец; 6 - дренажное отверстие для отвода масла

Днища поршней могут быть плоскими, выпуклыми, вогнутыми и фигурными. Их форма зависит от типа двигателя и камеры сгорания, принятого способа смесеобразования и технологии изготовления поршней.

Самой простой и технологичной является плоская форма. В дизелях

применяются поршни с вогнутыми и фигурными днищами.

При работе двигателя поршни нагреваются сильнее, чем цилиндры,

охлаждаемые жидкостью или воздухом, поэтому расширение поршней (особенно алюминиевых) больше. Несмотря на наличие зазора между цилиндром и поршнем, может произойти заклинивание последнего. Для предотвращения заклинивания юбке придают овальную форму (большая ось овала перпендикулярна оси поршневого пальца), увеличивают диаметр юбки по сравнению с диаметром головки, разрезают юбку (чаще всего выполняют Т- или П-образный разрез), заливают в поршень компенсационные вставки, ограничивающие тепловое расширение юбки в плоскости качания шатуна,

или

принудительно охлаждают внутренние

поверхности поршня струями моторного

масла под давлением.

Поршень, подвергающийся воздействию значительных силовых и тепловых нагрузок, должен обладать высокой прочностью, теплопроводностью и износостойкостью. В целях уменьшения инерционных сил и моментов у него должна быть малая масса. Это учитывается при выборе конструкции и материала для поршня. Чаще всего материалом служит алюминиевый сплав или чугун. Иногда применяют сталь и магниевые сплавы. Перспективными материалами для поршней или их отдельных частей являются керамика и спеченные материалы, обладающие достаточной прочностью, высокой износостойкостью, низкой теплопроводностью, малой плотностью и небольшим коэффициентом теплового расширения.

Поршневые кольца обеспечивают плотное подвижное соединение поршня с цилиндром. Они предотвращают прорыв газов из надпоршневой полости в картер и попадание масла в камеру сгорания. Различают компрессионные и маслосъемные кольца.

Компрессионные кольца (два или три) устанавливают в верхние

канавки поршня. Они имеют разрез, называемый замком, и поэтому могут пружинить. В свободном состоянии диаметр кольца должен быть несколько

больше

диаметра цилиндра. При введении в цилиндр

такого кольца в сжатом состоянии оно

создает плотное соединение. Для того

чтобы обеспечить возможность расширения

установленного в цилиндре кольца при

нагревании, в замке должен быть зазор

0,2…0,4 мм. С целью обеспечения хорошей

приработки компрессионных колец к

цилиндрам часто применяют кольца с

конусной наружной поверхностью, а также

скручивающиеся кольца с фаской на кромке

с внутренней или наружной стороны.

Благодаря наличию фаски

такие кольца при установке в цилиндр перекашиваются в сечении, плотно прилегая к стенкам канавок на поршне.

Маслосъемные кольца (одно или два) удаляют масло со стенок цилиндра, не позволяя ему попадать в камеру сгорания. Они располагаются на поршне под компрессионными кольцами. Обычно маслосъемные кольца имеют кольцевую канавку на наружной цилиндрической поверхности и радиальные сквозные прорези для отвода масла, которое по ним проходит к дренажным отверстиям в поршне. Кроме маслосъемных колец с прорезями для отвода масла используются составные кольца с осевыми и радиальными расширителями.

Для предотвращения утечки газов из камеры сгорания в картер через замки поршневых колец необходимо следить за тем, чтобы замки соседних колец не располагались на одной прямой.

Поршневые кольца работают в сложных условиях. Они подвергаются воздействию высоких температур, а смазывание их наружных поверхностей, перемещающихся с большой скоростью по зеркалу цилиндра, недостаточно. Поэтому к материалу для поршневых колец предъявляются высокие требования. Чаще всего для их изготовления применяют высокосортный легированный чугун. Верхние компрессионные кольца, работающие в

наиболее тяжелых условиях, обычно покрывают с наружной стороны пористым хромом. Составные маслосъемные кольца изготавливают из легированной стали.

Поршневой палец служит для шарнирного соединения поршня с шатуном. Он представляет собой трубку, проходящую через верхнюю головку шатуна и установленную концами в бобышки поршня. Крепление поршневого пальца в бобышках осуществляется двумя стопорными пружинными кольцами, расположенными в специальных канавках бобышек. Такое крепление позволяет пальцу (в этом случае он называется плавающим)

проворачиваться. Вся его поверхность становится рабочей, и он меньше изнашивается. Ось пальца в бобышках поршня может быть смещена относительно оси цилиндра на 1,5…2,0 мм в сторону действия большей боковой силы. Благодаря этому уменьшается стук поршня в непрогретом двигателе.

Поршневые пальцы изготавливают из высококачественной стали. Для обеспечения высокой износоустойчивости их наружную цилиндрическую поверхность подвергают закалке или цементации, а затем шлифуют и полируют.

Поршневая

группа состоит из довольно большого

числа деталей (поршень, кольца, палец),

масса которых по технологическим

причинам может колебаться; в некоторых

пределах. Если различие в массе поршневых

групп в разных цилиндрах будет

значительным, то при работе двигателя

возникнут дополнительные инерционные

нагрузки. Поэтому поршневые группы для

одного двигателя подбирают так, чтобы

они несущественно отличались по массе

(для тяжелых двигателей не более чем на

10 г).

Шатунная группа кривошипно-шатунного механизма состоит из:

верхней и нижней головок шатуна

подшипников

шатунных болтов с гайками и элементами их фиксации

Шатун соединяет поршень с кривошипом коленчатого вала и, преобразуя возвратно-поступательное движение поршневой группы во вращательное движение коленчатого вала, совершает сложное движение, подвергаясь при этом действию знакопеременных ударных нагрузок. Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой) головки 1 и нижней (кривошипной) головки 3. Стержень шатуна обычно имеет двутавровое сечение. В верхнюю головку для уменьшения трения

запрессовывают бронзовую втулку 6 с отверстием для подвода масла к трущимся поверхностям. Нижнюю головку шатуна для обеспечения возможности сборки с коленчатым валом выполняют разъемной. У бензиновых двигателей разъем головки обычно расположен под углом 90° к оси шатуна. У дизелей нижняя головка шатуна 7, как правило, имеет косой разъем. Крышка 4 нижней головки крепится к шатуну двумя шатунными болтами, точно подогнанными к отверстиям в шатуне и крышке для обеспечения высокой точности сборки. Чтобы крепление не ослабло, гайки болтов стопорят шплинтами, стопорными шайбами или контргайками.

Отверстие в нижней головке растачивают в сборе с крышкой, поэтому крышки шатунов не могут быть взаимозаменяемыми.

Рисунок 1.4. Детали шатунной группы: 1 - верхняя головка шатуна; 2 - стержень; 3 - нижняя головка шатуна; 4 - крышка нижней головки; 5 - вкладыши; 6 - втулка; 7 - шатун дизеля; S - основной шатун сочлененного шатунного узла

Для уменьшения трения в соединении шатуна с коленчатым валом и облегчения ремонта двигателя в нижнюю головку шатуна устанавливают шатунный подшипник, который выполнен в виде двух тонкостенных стальных вкладышей 5, залитых антифрикционным сплавом. Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала. Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в соответствующие пазы головки. Подвод масла к трущимся поверхностям обеспечивают кольцевые проточки и отверстия во вкладышах. Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с соответствующим ее распределением между верхней и нижней головками шатуна.

В V-образных двигателях иногда используются сочлененные шатунные узлы, состоящие из спаренных шатунов. Основной шатун 8, имеющий обычную конструкцию, соединен с поршнем одного ряда. Вспомогательный прицепной шатун, соединенный верхней головкой с поршнем другого ряда, нижней головкой шарнирно крепится с помощью пальца к нижней головке основного шатуна.

Коленчатый вал, соединенный с поршнем посредством шатуна, воспринимает действующие на поршень силы. На нем возникает вращающий момент, который затем передается на трансмиссию, а также используется для приведения в действие других механизмов и агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания, подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.

Конструкции коленчатых валов отличаются сложностью. Их форма определяется числом и расположением цилиндров, порядком работы двигателя и числом коренных опор. Основными частями коленчатого вала являются коренные шейки 3, шатунные шейки 2, щеки 4, противовесы 5, передний конец (носок 1) и задний конец (хвостовик 6) с фланцем.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Коренными шейками вал устанавливают в подшипниках картера

двигателя. Соединяются коренные и шатунные шейки при помощи щек. Плавный переход от шеек к щекам, называемый галтелью, позволяет избежать концентрации напряжений и возможных поломок коленчатого вала. Противовесы предназначены для разгрузки коренных подшипников от центробежных сил, возникающих на кривошипах вала во время его вращения. Их, как правило, изготавливают как единое целое со щеками.

Для обеспечения нормальной работы двигателя к рабочим поверхностям коренных и шатунных шеек необходимо подавать моторное масло под давлением. Масло поступает из отверстий в картере к коренным подшипникам. Затем оно через специальные каналы в коренных шейках, щеках и шатунных шейках попадает к шатунным подшипникам. Для дополнительной центробежной очистки масла в шатунных шейках имеются грязеуловительные полости, закрытые заглушками.

Коленчатые валы изготавливают методом ковки или литья из среднеуглеродистых и легированных сталей (может применяться также чугун высококачественных марок). После механической и термической обработки коренные и шатунные шейки подвергают поверхностной закалке (для повышения износостойкости), а затем шлифуют и полируют. После обработки вал балансируют, т. е. добиваются такого распределения его массы относительно оси вращения, при котором вал находится в состоянии безразличного равновесия.

В коренных подшипниках применяют тонкостенные износостойкие вкладыши, аналогичные вкладышам шатунных подшипников. Для восприятия осевых нагрузок и предотвращения осевого смещения коленчатого вала один из его коренных подшипников (обычно передний) делают упорным.

Маховик крепится к фланцу хвостовика коленчатого вала. Он представляет собой тщательно сбалансированный чугунный диск определенной массы. Кроме обеспечения равномерного вращения коленчатого вала маховик способствует преодолению сопротивления сжатия в цилиндрах при пуске двигателя и кратковременных перегрузок, например, при трогании ТС с места. На ободе маховика закреплен зубчатый венец для пуска двигателя от стартера. Поверхность маховика, которая соприкасается с ведомым диском сцепления, шлифуют и полируют.

Рисунок 1.5. Коленчатый вал: 1 - носок; 2 - шатунная шейка; 3 - коренная шейка; 4 - щека; 5 - противовес; 6 - хвостовик с фланцем.

|

Изготовляют

его из серого чугуна, реже из алюминиевого

сплава силумина. В отливе блок-картера

выполнены полости для смывания

охлаждающей жидкостью стенок гильз

цилиндров. Сами же гильзы могут быть

вставными, изготовленными из жаростойкой

стали или же отлитым заодно с чугунным

блок-картером. Блоки из алюминиевых

сплавов изготовляются только со

вставными гильзами. Внутренняя

поверхность гильз служит направляющей

для перемещения поршня, она тщательно

шлифуется и называется зеркалом.

Уплотнение гильз осуществляется с

помощью колец из специальной резины

или меди. Вверху уплотнение гильз

достигается за счет прокладки

головки цилиндров. Увеличение срока

службы гильз цилиндров достигается

в результате запрессовки в верхнюю

их часть, как работающую в наиболее

тяжелых условиях (высокая температура

и агрессивная газовая среда), коротких

тонкостенных вставок из кислотоупорного

чугуна. Этим достигается снижение

износа верней части гильзы в четыре

раза. Снизу картер двигателя закрыт поддоном, выштампованным из листовой стали, уплотненным прокладкой из картона или пробковой крошки. Поддон используется в качестве резервуара для моторного масла и служит защитой картера от попадания грязи и пыли. Головка цилиндров закрывает цилиндры сверху. На ней размещены детали газораспределительного механизма, камеры сгорания, выполнены отверстия под свечи или форсунки, запрессованы направляющие втулки и седла клапанов. Для охлаждения камер сгорания в головке вокруг них выполнена специальная полость. Для создания герметичности плоскость разъема между головками и блоком цилиндров уплотнена стальными или сталеасбестовыми прокладками, а крепление осуществляется шпильками с гайками. Головки отлиты из алюминиевого сплава (АЛ-4) или чугуна. Сверху они накрыты клапанной крышкой из штампованной стали или алюминиевого сплава, уплотненной пробковой или маслобензостойкой резиновой прокладкой. |

||||||

|

Двигатели

с однорядным расположением цилиндров

имеют одну головку цилиндров, двигали

с V-образным

расположением имеют отдельные головки

на каждый ряд цилиндров, либо на группу

из нескольких цилиндров, либо отдельную

головку на каждый цилиндр. Поршень воспринимает давление расширяющихся газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал двигателя. Представляет собой перевернутый днищем вверх цилиндрический стакан, отлитый из высококремнистого алюминиевого сплава. Поршень имеет днище, уплотняющую и направляющую (юбку) части (рис.3). Днище и уплотняющая часть составляет головку поршня, в которой проточены канавки для поршневых колец. Днище поршня с головкой цилиндров формируют камеру сгорания и работают в крайне тяжелых температурных условиях из-за недостаточного охлаждения. Для некоторых моделей двигателей поршни изготавливают со вставкой из специального жаропрочного чугуна для верхнего компрессионного кольца и выполняют в днище поршня тороидальные камеры сгорания с выемками для предотвращения касания днища поршня с клапанами. Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются бобышки с отверстиями под поршневой палец. Конструкция поршня должна исключать его заклинивания при тепловом расширении работающего двигателя. С этой целью головку поршня выполняют меньшего диаметра, чем юбку, которую изготовляют овальной формы с большой осью, перпендикулярной оси поршневого кольца. В некоторых поршнях юбка имеет разрез, предотвращающих заклинивание поршня при работе прогретого двигателя. На юбку поршня может наноситься коллоидно-графитовое покрытие для предохранения от задиров зеркала цилиндра и улучшения приработки. Поршневые кольца устанавливаются двух типов: компрессионные и маслосъемные. Компрессионные кольца служат для уплотнения поршня в гильзе цилиндра и предотвращения прорыва газов из камеры сгорания в двигателя. Маслосъемные кольца служат для снятия излишков масла с зеркала цилиндра и не допускают его попадания в камеру сгорания. Поршневые кольца изготовляются из белого чугуна, а маслосъемные могут быть выполнены из стали. Для повышения износостойкости верхнее компрессионное кольцо подвергается пористому хромированию, а остальные для ускорения приработки покрыты слоем олова или молибдена. Кольца имеют разрез (замок) для установки на поршень. Количество компрессионных колец, устанавливаемых на поршнях, может быть неодинаково для различных моделей двигателей, обычно два или три кольца. Маслосъемные кольца устанавливаются по одному на поршень. Они состоят из четырех элементов: из двух стальных разрезных колец, одного стального гофрированного осевого и одного радиального расширителей. |

||||||

|

Поршневые

кольца могут иметь различную

геометрическую форму. Компрессионные

кольца могут быть прямоугольного

сечения, иметь коническую форму и

выточку на верхней внутренней кромке

кольца. Маслосъемные кольца также

имеют различную форму: коническую,

скребковую и пластинчатую с расширителями.

Кроме того, маслосъемные кольца имеют

сквозные прорези для прохода масла

через канавку внутрь поршня. Канавка

поршня для маслосъемного кольца имеет

один или два ряда отверстий для отвода

масла. Поршневой палец плавающего типа обеспечивает шарнирное соединение поршня с шатуном и удерживается от осевого смещения в бобышках поршня стопорными кольцами. Палец имеет форму пустотелого цилиндра, изготовлен из хромоникелевой стали. Поверхность его упрочена цементацией и закалена токами высокой частоты. Шатун служит для соединения поршня с коленчатым валом двигателя и для передачи при рабочем ходе давления расширяющихся газов от поршня к коленчатому валу. Во время вспомогательных тактов от коленчатого вала через шатун приводится в действие поршень. Шатун (рис. 4) состоит из верхней неразъёмной головки с запрессованной втулкой из оловянистой бронзы и разъёмной нижней головки, в которую вставлены тонкостенные стальные вкладыши, залитые слоем антифрикционного сплава. Головки шатуна соединяются стержнем двутаврового сечения. Нижняя разъемная головка шатуна с помощью крышки закрепляется на шатунной шейке коленчатого вала. Шатун и его крышки изготовлены из легированной или углеродистой стали. Крышка обрабатывается в сборе с шатуном. Номер на шатуне и метка на его крышке всегда должны быть обращены в одну сторону. При сборке V-образных двигателей необходимо помнить, что шатуны правого ряда цилиндров обращены номерами назад по ходу автомобиля, а левого ряда - вперёд и совпадают с надписью на поршне. |

||||||

|

Нижняя головка шатуна и крышка соединяются болтами и шпилькамисо специальными стопорными шайбами. Гайки имеют резьбу несколько отличную от резьбы шпилек и болтов, что обеспечивает самостопорение резьбового соединения. Вкладыши нижней головки шатуна выполнены из стальной или сталеалюминиевой ленты, покрытой антифрикционным слоем. В качестве покрытия используют свинцовые сплавы, свинцовистую бронзу или алюминиевый сплав АМО-1-20. От проворачивания в нижней головке шатуна вкладыши удерживаются выступами (усиками), которые фиксируются в канавках, выфрезерованных в шатуне и его крышке. Коленчатый вал воспринимает усилия, передаваемые шатунами от поршней, и преобразует их в крутящий момент, который через маховик передается агрегатам трансмиссии автомобиля. |

Охрана труда и техника безопасности

Охрана труда - система законодательных актов, социально - экономических, организационных, технических, гигиенических, лечебно-профилактических мероприятий и средств, обеспечивающих безопасность и сохранение здоровья, работоспособности человека в процессе труда.

Основные понятия охраны труда:

Условия труда - совокупность факторов производственной среды, оказывающих влияние на здоровье и работоспособность человека в процессе труда.

Опасный производственный фактор - производственный фактор воздействие

которого на работающих в определенных условиях приводит к заболеванию или снижению трудоспособности. В зависимости от уровня и продолжительности воздействия вредный производственный фактор может быть опасным.

Предельно

допустимый уровень производственного

фактора (ПДУ) - уровень производственного

фактора, воздействие которого при работе

установленной продолжительности в

течении всего трудового стажа не приводит

к травме или отклонения состояния

здоровья в процессе труда.

Предельно допустимая концентрация (ПДК) вредных веществ в воздухе рабочей зоны - концентрации, которые при ежедневной работе в течение всего рабочего стажа не могут вызвать заболевания или отклонений в состояние здоровья, обнаруживаемые современными методами исследования в процессе жизни или в отдаленные сроки жизни последующих поколений. В нашей стране большое внимание уделяется охране труда и технике безопасности во всех отраслях народного хозяйства. Охрана труда и техника безопасности на автотранспортных предприятиях строго определяется законами, в которых учитывается их специфика. Основные положения по охране труда и технике безопасности изложены в Кодексе законов о труде (КЗоТ). На территории автотранспортного предприятия за

осуществление мероприятий по охране труда и технике безопасности отвечает руководство АТП, в производственных помещениях - главный инженер (технический руководитель) или специально назначенное лицо из административно - технического персонала; на линии - начальник отдела эксплуатации.

Лицо, ответственное за охрану труда и технику безопасности, осуществляет все мероприятия в этой области и контроль за их выполнением и полным расходованием средств, отпущенных на охрану труда, и соблюдением правил техники безопасности осуществляют профсоюзные организации.

Одним из основных мероприятий по охране труда, технике безопасности и противопожарным мероприятиям является обязательный инструктаж вновь принимаемых на работу и периодический инструктаж всех работников АТП. Инструктаж должен проводить главный инженер (технический руководитель). При проведении вводного инструктажа для вновь поступающего нужно знакомить его с общим законоположением и основными принципами организации охраны труда, техники безопасности и производственной санитарии, особенностями работы данного автотранспортного предприятия и его производственной обстановки правилами внутреннего распорядка, особенностями по соблюдению правил техники безопасности и личной санитарии, пользованию защитными средствами и спецодеждой, противопожарными правилами, порядком движения на автотранспортном предприятии и мерами по оказанию первой помощи при несчастных случаях.

Особо

большое значение имеет инструктаж на

рабочем месте с показом безопасных

приемов работы. Все работники АТП

независимо от стажа работы и квалификации

должны один раз в шесть месяцев пройти

повторный инструктаж, а лица, выполняющие

работы с повышенной опасностью (сварщики,

грузчики, вулканизаторщики и др.), - один

раз в три месяца. При повторном инструктаже

нужно особое внимание уделять допущенным

нарушениям с подробным разбором случившегося. Обо всех инструктажах делаются записи в журнале.

Требования охраны труда:

Все рабочие места должны содержаться в чистоте, не загромождаться деталями, оборудованием, инструментом, приспособлениями, материалами. Инструмент ударного действия (зубила, бородки и т.д.) должен иметь

гладкую затылочную часть без трещин, заусенцев, наклепа и сколов. Для предупреждения травмирования рук длина инструмента не должна быть менее 150 мм.

При работе электроинструментом следует соблюдать меры электробезопасности. Сопротивление всех токоведущих путей один раз в год проверяют мегомметром.

Деревянные

ручки инструмента (молотки, отвертки,

кувалды) должны быть всегда сухими, без

заусенцев и иметь удобную форму.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство образования и науки Самарской области

Тольяттинский техникум городского хозяйства и строительных технологий

Автомобильное отделение

Пояснительная записка

к курсовому проекту

по дисциплине

«Техническое обслуживание автомобиля»

Кривошипно-шатунный механизм ВАЗ-2110

Студент Реутов К.А.

Группа Т-107

Руководитель Парфенов А.Г

г. Тольятти, 2010 г.

Введение

1. Двигатель ВАЗ-2110

2. Кривошипно-шатунный механизм ВАЗ-2110

2.1 Подвижные детали

2.2 Неподвижные детали

Заключение

Список литературы

Введение

ВАЗ-2110 -- легковой переднеприводный автомобиль с поперечным расположением силового агрегата, предназначенный для эксплуатации на дорогах с твердым покрытием.

Кузов - цельнометаллический, несущий, четырехдверный, типа седан. Для перевозки крупногабаритных и длинномерных грузов заднее сиденье можно сложить, увеличив тем самым объем багажника.

Двигатели -- четырехцилиндровые, карбюраторные или с различными системами впрыска топлива, рабочим объемом 1,5 л. Благодаря переднеприводной компоновке автомобиль обладает улучшенными по сравнению с заднеприводными моделями ВАЗ характеристиками управляемости, особенно на скользкой дороге и при прохождении поворотов.

1. Двигатель ВАЗ - 2110

Продольный разрез двигателя мод. 2110

Поперечный разрез двигателя мод. 2110

Блок цилиндров отлит из специального высокопрочного чугуна, что придает конструкции двигателя жесткость и прочность.

Протоки для охлаждающей жидкости, образующие рубашку охлаждения, сделаны по всей высоте блока, это улучшает охлаждение поршней и уменьшает деформации блока от неравномерного перегрева. Рубашка охлаждения открыта в верхней части в сторону головки блока. В нижней части блока цилиндров расположено пять опор коренных подшипников коленчатого вала, крышки которых крепятся болтами. В опорах установлены тонкостенные сталеалюминевые вкладыши, выполняющие роль подшипников коленчатого вала. В средней опоре имеются проточки, в которые вставлены упорные полукольца, удерживающие коленчатый вал от осевых перемещений. Коленчатый вал отлит из специального высокопрочного чугуна. Коренные и шатунные шейки вала прошлифованы. Для смазки шатунных вкладышей в коленчатом валу просверлены масляные клапаны, закрытые заглушками. Для уменьшения вибраций служат восемь противовесов, расположенных на коленчатом валу.

На переднем конце коленчатого вала установлен масляный насос, зубчатый шкив ремня привода распределительного вала и шкив привода генератора или демпфера. На заднем конце коленчатого вала установлен маховик, отлитый из чугуна. На маховик напрессован стальной зубчатый обод.

Шатуны стальные кованые с крышками на нижних головках. В нижней головке шатуна установлены тонкостенные вкладыши, в верхнюю - запрессована сталебронзовая втулка.

Поршни отлиты из алюминиевого сплава. На каждом из них установлены три кольца: два верхних - компрессионные и нижнее - маслосъемное. На днищах поршней двигателей мод. 2110 и 2111 выполнены углубление под камеру сгорания и два углубления под клапаны. Форсунки представляют собой трубки, в которых находятся подпружиненные шарики. Во время работы двигателя шарики открывают отверстия в трубках и струя масла попадает на поршень снизу.

Масляный картер стальной, штампованный, прикреплен к блоку цилиндров снизу болтами.

Сверху на блок цилиндров установлена головка блока, отлитая из алюминиевого сплава. В нижней части головки отлиты каналы, по которым циркулирует жидкость, охлаждающая камеры сгорания. В верхней части головки установлен распределительный вал. У двигателей мод. 2110 и 2111 распределительный вал вращается в опорах, в верхней части головки блока и двух корпусах подшипников, закрепленных гайками на шпильках, ввернутых в головку блока.

Распределительные валы отлиты из чугуна. Для уменьшения износа рабочие поверхности кулачков, поверхности под сальник и эксцентрика привода топливного насоса термообрабатываются - отбеливаются. Кулачки распределительных валов через толкатели приводят в действие клапаны. У двигателей 2110 и 2111 в верхней части толкателей установлены стальные регулировочные шайбы, подбором этих шайб регулируют зазоры в приводе клапанов.

Двигатели мод. 2110 и 2111 имеют по два клапана на цилиндр: один впускной и один выпускной.

Направляющие втулки и седла клапанов запрессованы в головку блока. Направляющие втулки, кроме того, имеют стопорные кольца, удерживающие их от выпадения. На направляющих втулках установлены маслосъемные колпачки, уменьшающие попадание масла в цилиндры.

У двигателей мод. 2110 и 2111 на каждом клапане установлены две пружины. Распределительные валы приводятся в действие резиновым зубчатым ремнем от коленчатого вала.

Система смазки комбинированная: разбрызгиванием и под давлением. Под давлением смазываются коренные и шатунные подшипники и опоры распределительных валов. Система состоит из масляного картера, шестеренчатого масляного насоса с маслоприемником, полнопоточного масляного фильтра, датчика давления масла и масляных клапанов.

Система охлаждения двигателя состоит из рубашки охлаждения, радиатора с электровентилятором, центробежного водяного насоса, термостата и шлангов.

Система питания состоит из воздушного фильтра, топливного бака, топливного насоса, топливопроводов и карбюратора у двигателя мод. 2110 или топливной рампы с форсунками и регулятором давления топлива. Топливный насос двигателя 2110 установлен на головке блока и приводится в действие от эксцентрика на распределительном валу через толкатель. Система зажигания двигателя мод. 2110 бесконтактная с распределителем зажигания, установленным на головке блока и приводимым в действие и приводимым в действие от распределительного вала.

2. Кривошипно-шатунный механизм ВАЗ - 2110

Кривошипно-шатунный механизм состоит из подвижных и неподвижных деталей.

К подвижным деталям относятся: поршни в сборе с кольцами и поршневыми пальцами, шатун, коленчатый вал, маховик.

К неподвижным деталям относятся: блок цилиндров, цилиндры, головка блока или цилиндров, поддон картера.

2. 1 Подвижные детали

Поршень состоит из трех основных частей (рис 3) - днища, 5 - уплотняющей и 6 - направляющей части (юбки). Он изготавливается из алюминиевого или кремнисто-алюминиевого сплава, что позволяет значительно уменьшать массу двигателя в целом.

Днище разных двигателей имеет разнообразную форму: плоскую (наиболее распространены на карбюраторных двигателях, например на двигателях ЗМЗ), выпуклую (для большинства автомобилей ИЖ), фасонную (например, на дизелях). Оно в совокупности с головкой цилиндра (ее внутренней частью) составляет камеру сгорания, которая воспринимает давление расширяющихся газов.

В уплотняющей части проточены канавки для поршневых колец и юбки. Днище и уплотняющая часть -- головка поршня, на ней расположены кольца (маслосъемные и компрессионные), количество которых соответствует определенной частоте вращения коленчатого вала и типу двигателя.

Диаметр головки поршня меньше диаметра направляющей части, а зазор между головкой и стенками цилиндра равен 0,4-0,6 мм. Это объясняется возникновением высоких температур при работе двигателя.

Между юбкой и зеркалом цилиндра также имеется зазор (от 10,04 до 0,08 мм при 80-90 С), который позволяет поршню свободно перемещаться.

Юбка имеет форму конуса, сечение которого является овалом. На ней расположены П- или Т-образные прорези, обеспечивающие юбке пружинящие свойства, а холодному двигателю -- работу без стука и предупреждающие заклинивание при нагревании (у двигателей для автомобилей ВАЗ и УАЗ вместо прорезей в тело поршня заливается терморегулирующее кольцо или термокомпенсационная стальная пластина, у двигателей для дизелей прорезей тоже нет). Поршень в цилиндре устанавливается так, чтобы на прорези не действовало боковое давление при расширении (во время рабочего хода). Для охлаждения на внутренней стороне юбки расположены ребра. Там же располагаются бобышки, в которых имеются отверстия для поршневого пальца. Отверстия под поршневой палец смещается по ходу движения на 1,5 мм вправо (для уменьшения стука и перекашивания).

Для предотвращения задиров юбка поршня может быть покрыта тонким слоем олова или на поршне около торцов поршневого пальца делаются углубления, которые выполняют роль холодильников (отводят тепло).

Поршневые кольца разделяются на маслосъемные и компрессионные (рис. 4). Они предназначены для уплотнения, обеспечения герметичности, отвода тепла, масла. Изготавливаются из легированного чугуна или специальной стали. Имеют форму плоской разрезной пружины с зазором (замком), который предназначен для удобства установки и свободного расширения при высоких температурах. Для повышения износостойкости верхнее поршневое кольцо подвергается хромированию, а остальные покрываются тонким слоем олова или молибдена.

Кольца устанавливаются таким образом, чтобы замки соседних колец были бы смещены относительно друг друга на некоторый угол (90-180). Если имеется чугунное маслосъемное кольцо, то замки всех колец смещаются на 90? относительно Друг друга. При наличии составных маслосъемных колец только замки компрессионных колец смещаются на равные углы.

Компрессионные кольца предназначены для уплотнения поршня в гильзе цилиндра. При установке компрессионные кольца сжимаются, что обеспечивает плотное прилегание их к поверхности цилиндра. Кольца располагаются в канавках поршня так, чтобы выточки на внутренней поверхности кольца были бы обращены вверх (в сторону днища). Нижнее компрессионное кольцо устанавливается так, чтобы конусность его наружной поверхности была обращена вниз. Изначально кольца подбираются с зазором 0,02--0,07 мм по высоте. Маслосъемные кольца предназначены для удаления излишков масла со стенок цилиндра и дальнейшего отвода их в поддон картера. В канавках поршня, предназначенных для установки этих колец, имеются отверстия, предназначенные для попадания масла внутрь поршня.

Часто применяются составные маслосъемные кольца (например, встречаются на двигателях для автомобилей ГАЗ, УАЗ, ЗИЛ).

Зазор в замке равен:

1) для верхних компрессионных колец 0,25-- 0,60 мм;

2) для нижних компрессионных колец 0,15 0,40 мм;

3) для чугунного маслосъемного кольца 0,25-- 0,60 мм;

4) для составных маслосъемных колец 0,8--1,4 мм.

Поршневой палец предназначен для шарнирного соединения поршня с верхней головкой шатуна. Изготавливается полым (в виде толстостенной трубки). Для того чтобы пальцы надежно работали при передаче больших усилий, они изготавливаются из сталей (легированных или углеродистых), подвергаются цементизации или закалке высокочастотными токами.

С шатуном поршневые пальцы соединяются по-разному. В зависимости от этого пальцы разделяются на закрепленные и плавающие (наиболее распространены). Плавающие пальцы устанавливаются так, чтобы могли свободно вращаться в бобышках и втулке, находящихся в верхней головке шатуна. Для исключения появления (из-за разного материала сопрягаемых деталей) стуков в бобышках при работе двигателя пальцы устанавливаются с натягом 0,005-0,015 мм (при 80-90"С).

Шатун предназначен для передачи усилий от поршня к коленчатому валу, изготавливается из легированной или углеродистой стали. При такте расширения (рабочего хода) он передает усилия, возникающие от давления газов на поршень, к валу, а при вспомогательных тактах (впуск, сжатие, выпуск) передает усилия от вала к поршню.

Нижняя головка и крышка соединяются болтами, затянутыми гайками, и стопорят шплинтами (или контргайками, шайбами).

Стальные вкладыши устанавливаются в нижнюю головку. Изнутри они покрываются тонким слоем антифрикционного оловянисто-алюминиевого сплава. Отогнутые усики (выступы) служат для предотвращения проворачивания и осевого смещения, они упираются в пазы шатуна и его крышки. Для впрыскивания масла во вкладыше, как и в нижней головке, имеется отверстие.

Во время работы двигателя шатун совершает сложные движения: возвратно-поступательное вдоль оси цилиндра и качательное относительно оси поршневого пальца.

В многоцилиндровых двигателях разница в массе шатунов должна быть не более 6 г (для уравновешенности).

Коленчатый вал предназначен для восприятия передаваемых шатунами усилий и преобразования их в крутящий момент, который затем трансмиссией передается колесам автомобиля. Изготавливаются из легированных сталей (штамповкой) или магниевых чугунов (отливкой).

Основными частями коленчатого вала являются (рис. 6):

Щеки и противовесы изготавливаются как одно целое (или соединяются болтами)- В щеках имеются каналы для подвода масла, которые служат и грязеуловителями, собирают из масла частицы изнашивания. Задний конец коленчатого вала имеет отверстие для установки подшипника ведущего вала коробки передач и фланца для крепления маховика.

Шатунная шейка и щека составляет кривошип (или колено).

Вал, у которого коренные шейки расположены с обеих сторон от шатунной шейки, называется полноопорным. Такие валы расположены, например, на автомобилях ВАЗ-2110, -2112, ЗИЛ-508. Они способствуют повышению работоспособности всего кривошипно-шатунного механизма. В разных двигателях количество коренных шеек разное, например, в V-образном восьмицилиндровом коренных шеек пять, а в шестнадцатицилиндровом их может быть 4 или 7- Количество шатунных реек совпадает с количеством цилиндров.

Вкладыши коренных и шатунных подшипников одинаковы по конструкции, различаются только размерами, покрываются антифрикционным сплавом, обеспечивающим высокие антизадирные свойства. Они устанавливаются в выемках верхней части картера и в крышках коренных подшипников.

Маслоотражатели и самоподжимные сальники, установленные на концах коленчатого вала, служат для предотвращения утечки масла из картера двигателя (на легковых автомобилях они устанавливаются на переднем конце вала или и на переднем и на заднем концах).

Задняя шейка коленчатого вала снабжена маслоотгонной канавкой, имеющей спиральную форму, и маслосбрасывающим гребнем, от которого через специальные отверстия масло попадает в поддон картера. К коленчатому валу крепится маховик (непосредственно или на фланце).

Маховик предназначен для вывода поршней из верхней и нижней мертвых точек, для обеспечения равномерности вращения вала на малых частотах, для передачи крутящего момента трансмиссии, для облегчения пуска двигателя, уменьшения перегрузок в начале движения автомобиля. Изготавливается из чугуна, балансируется в сборе с коленчатым валом, при установке центрируется на фланце, к которому он крепится (на некоторых автомобилях, например, на КамАЗ-740, маховик крепится к коленчатому валу.

Для возможности вращения коленчатого вала стартером при пуске на его ободе имеется зубчатый венец. Часто на маховик наносятся метки, соответствующие верхней мертвой точке поршня первого цилиндра, кроме этих меток могут наноситься и другие установочные метки. К маховику крепится механизм сцепления.

2. 2 Неподвижные детали

Блок цилиндров представляет собой массивный литой корпус, на котором монтируются различные механизмы и системы двигателя. Рабочая поверхность цилиндров является направляющей при движении поршня и предназначена для совершения в ней рабочего цикла двигателя. Изготавливается отливкой из чугуна (например, для двигателей ВАЗ, ЗИЛ, КамАЗ) или алюминиевого сплава (например, для двигателей ГАЗ, ИЖ, ЗМЗ). Плоскость разъема блока цилиндров может проходить через ось коленчатого вала, а может быть смещена относительно нее.

Картер -- это нижняя часть блока цилиндров, в нем находятся опорные гнезда (рис. 7) для подшипников коленчатого вала. К нему снизу крепится поддон для масла. Подшипники скольжения под опорные шейки распределительного вала располагаются в отверстиях, находящихся в средней части блока цилиндров. Ее стенки могут быть отлиты как единое целое с цилиндром или же цилиндры изготавливаются в виде вставных гильз.

Между стенками блока и наружной поверхностью вставных гильз имеется специальная полость -- рубашка охлаждения, предназначенная для жидкостного охлаждения двигателя. Ее стенки могут быть отлиты как единое целое с цилиндром или же цилиндры изготавливаются в виде вставных гильз.

К блоку цилиндров спереди прикреплена крышка распределительных шестерен, сзади -- картер сцепления.

Внутренняя поверхность цилиндров из-за высокоточной обработки называется зеркалом цилиндра.

На него может быть нанесена сетка для удержания смазки.

В верхнюю часть цилиндров устанавливаются вставки (сухие гильзы) из легированного чугуна, обладающие высокой коррозийной и износостойкостью и предназначенные для уменьшения изнашивания (сухие гильзы запрессовываются в деталь, мокрые -- омываются снаружи жидкостью для отвода теплоты, что обусловило их широкое применение).

При установке мокрые гильзы уплотняются сверху за счет выступания их над плоскостью разъема, а в нижней части уплотняются резиновыми кольцами или медными прокладками.

Головка блока или цилиндров предназначена для размещения камеры сгорания, там нее расположены впускные и выпускные клапаны, свечи зажигания (в дизелях -- форсунки). Изготавливается из алюминиевого сплава. У двигателя может быть одна головка блока цилиндров (при рядном расположении) или две головки (при V-образиой компоновке), при V-образной компоновке также возможно наличие четырех головок -- по головке на три цилиндра. У КамАЗов у каждого цилиндра своя головка.

По форме камеры сгорания различны, например, в карбюраторных двигателях камера сгорания может быть полусферической, полуклиновой или смешанной.

В головку запрессовываются (или вставляются) седла впускных и выпускных клапанов и запрессовываются направляющие втулки клапанов. На головке могут располагаться каналы для подвода горючей смеси, охлаждающей жидкости и для отвода отработавших газов.

Головка крепится к блоку цилиндров равномерно затянутыми шпильками с гайками, болтами. Герметичность соединения обеспечивается металло-асбестовыми прокладками.

Поддон картера (нижняя часть картера) предназначен для защиты картера от попадания посторонних частиц, грязи, применяется как резервуар для масла. Изготавливается штамповкой из ластовой стали. Располагается ниже оси коленчатого вала. Крепится болтами, для уплотнения используются пробковые прокладки.

Заключение

Кривошипно-шатунный механизм. 1. Крышка шатуна; 2. Болт крепления крышки шатуна; 3. Шатун; 4. Поршень; 5. Терморегулирующая пластина поршня; 6. Маслосъемное кольцо; 7. Нижнее компрессионное кольцо; 8. Верхнее компрессионное кольцо; 9. Разжимная пружина; 10. Поршневой палец; 11. Вкладыш шатунного подшипника; 12. Упорные полукольца среднего коренного подшипника; 13. Вкладыши коренного подшипника; 14. Каналы для подачи масла от коренного подшипника к шатунному; 15. Держатель заднего сальника коленчатого вала; 16. Задний сальник коленчатого вала; 17. Штифт для датчика ВМТ; 18. Метка (лунка) ВМТ поршней 1-го и 4-го цилиндра; 19. Шкала в люке картера сцепления; 20. Метка ВМ-Г поршней l-гo и 4-го цилиндров на ободе маховика; 21. Шайба болтов крепления маховика; 22. Установочный штифт сцепления; 23. Зубчатый обод маховика; 24. Маховик; 25. Коленчатый вал; 26. Заглушка масляных каналов коленчатого вала; 27. Передний сальник коленчатого вала (запрессован в крышку масляного насоса); 28. . Зубчатый шкив привода распределительного вала; 29. Шкив привода генератора; 30. А.Маркировка категории поршня по отверстию для поршневого пальца; 31. В.Маркировка класса поршня по наружному диаметру; 32.С. Маркировка ремонтного размера поршня; 33. D. Установочная метка; 34. I. Метки для установки момента зажигания; 35. II. Маркировка крышек коренных подшипников коленчатого вала (счет опор ведется от передней части двигателя).

Кривошипно-шатунный механизм служит для преобразования поступательного движения поршня под действием энергии расширения продуктов сгорания топлива во вращательное движение коленчатого вала. Механизм состоит из поршня с поршневыми кольцами и пальцем, шатуна, коленчатого вала и маховика.

Список литературы

1. Косарев С.Н. ВАЗ-2110, ВАЗ-2111, ВАЗ-2112 и их модификации. - М: АСТ, 2008. - 424 с.

2. ВАЗ-2110, ВАЗ-2110i, ВАЗ-2111i, ВАЗ-2112i: Руководство по эксплуатации, техобслуживанию и ремонту. - М: Третий Рим, 2008. - 412 с.

3. Обслуживаем и ремонтируем ВАЗ-2110, ВАЗ-2111, ВАЗ-2112 и их модификации. Правовая информация. - М: АСТ, 2008. - 431 с.

4. Полное руководство по ремонту ВАЗ 2110. - М: АСТ, 2009. - 574 с.

5. Автомобили ВАЗ 2110-2112. Эксплуатация, техническое обслуживание и ремонт. - М: Ливр, 2008.- 549 с.

Подобные документы

Кривошипно-шатунный механизм преобразует прямолинейное возвратно-поступательное движение поршней, воспринимающих силу давления газов, во вращательное движение коленчатого вала. Две группы деталей кривошипно-шатунного механизма: подвижные и неподвижные.

контрольная работа , добавлен 26.01.2009

Преобразование прямолинейного возвратно-поступательного движения поршней. Назначение, типы, виды и состав кривошипно-шатунного механизма двигателя. Подвижные и неподвижные детали. Конструктивное исполнение деталей. Коленчатый вал двигателя с маховиком.

реферат , добавлен 23.04.2009

Дефектация деталей кривошипно-шатунного механизма, измерение блока цилиндров, поршней, шатунов и оценка их состояния. Разработка карты дефектации и ремонта деталей цилиндро-поршневой группы. Изучение технологии сборки кривошипно-шатунного механизма.

лабораторная работа , добавлен 06.03.2010

Назначение, устройство и принцип действия кривошипно-шатунного механизма. Возможные неисправности и методы их диагностики, техническое обслуживание. Характер износа стенок цилиндра. Охрана труда при проведении технического обслуживания механизма.

контрольная работа , добавлен 31.01.2016

Характеристика конструктивного оформления, предназначения и принципа работы блока цилиндров двигателя легкового автомобиля. Ознакомление с устройством кривошипно-шатунного механизма. Рассмотрение строения коренных вкладышей и шатунных подшипников.

реферат , добавлен 27.07.2010

Понятие и строение кривошипно-шатунного механизма, составные части и их взаимодействие. Поршневая группа и шатун. Коленчатый вал и маховик. Техническое обслуживание и ремонт кривошипно-шатунного механизма, возможные неполадки и порядок их устранения.

реферат , добавлен 28.06.2012

Общая характеристика ВАЗ 2110, основное назначение газораспределительного механизма. Анализ схемы привода распределительного насоса. Особенности регулировки тепловых зазоров в клапанном механизме двигателя ВАЗ-2110, способы снятия распределительного вала.

контрольная работа , добавлен 12.03.2013

Назначение, устройство, анализ условий работы и дефекты коленчатого вала двигателя марки Д-240. Способы восстановления коленчатого вала. Проектирование технологического процесса восстановления коленчатого вала. Выбор рационального способа восстановления.

курсовая работа , добавлен 03.02.2010